我国面临严峻的水资源短缺问题,部分地区要求工业用新水零增长,再生水已被广泛用于工业生产.半导体行业是电子信息行业的重要基础,具有用水量大、废水产量大的特点.2020年,仅中芯国际集成电路制造有限公司一家生产企业,其耗水量即达1346×104m³,相当于一个25万人口城镇的生活用水总量;台湾积体电路制造股份有限公司(简称“台积电”)在中国台湾地区的3家工业园区年用水总量达7000×104m³,分别占其所在地供水总量的3.1%、8.5%与10.3%.2018年,我国大陆地区高端芯片产能达2800×104片晶圆(8英寸当量),且处于高速增长中.同时,工艺制程越先进,其对产品清洁程度要求越高,耗水量越大.因此,未来我国半导体行业耗水量将进一步增加,半导体行业废水再生利用成为重中之重.

半导体行业产生的废水在国内外已被回收利用于多种用途,如就地回用,作为冷却水、清洗水,或作为超纯水制备的水源等.在以半导体行业废水制备高标准再生水的流程中,反渗透(reverseosmosis,RO)系统是污染物去除的核心单元.半导体行业废水污染物成分复杂、可生化性差,其污染物种类与海水、常规水源或城市污水差异较大,因此其对反渗透膜的污堵特性也与海水和城市污水有较大差别,亟需深入研究.

1半导体行业废水的特征污染物与典型再生处理工艺

1.1半导体行业废水中的特征污染物

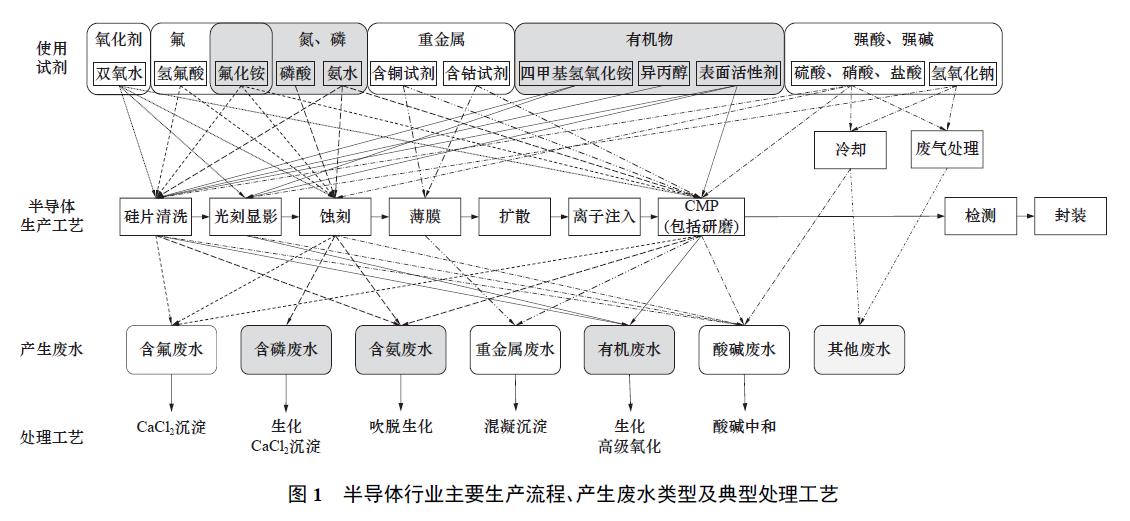

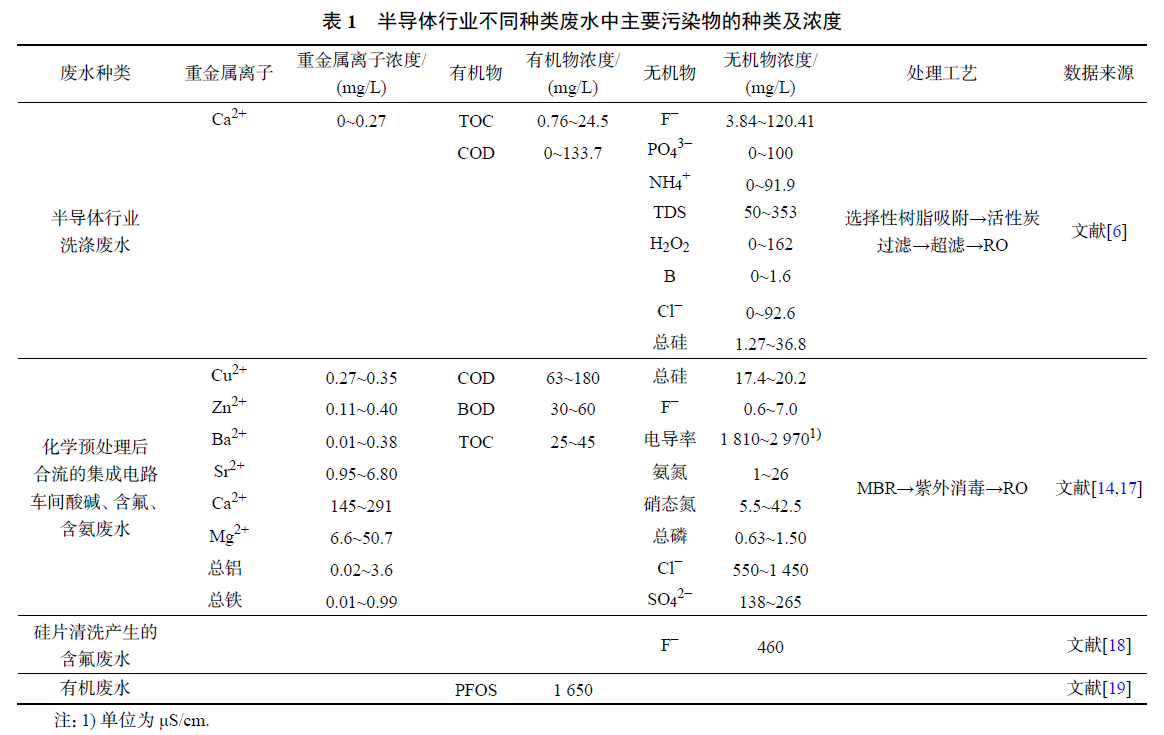

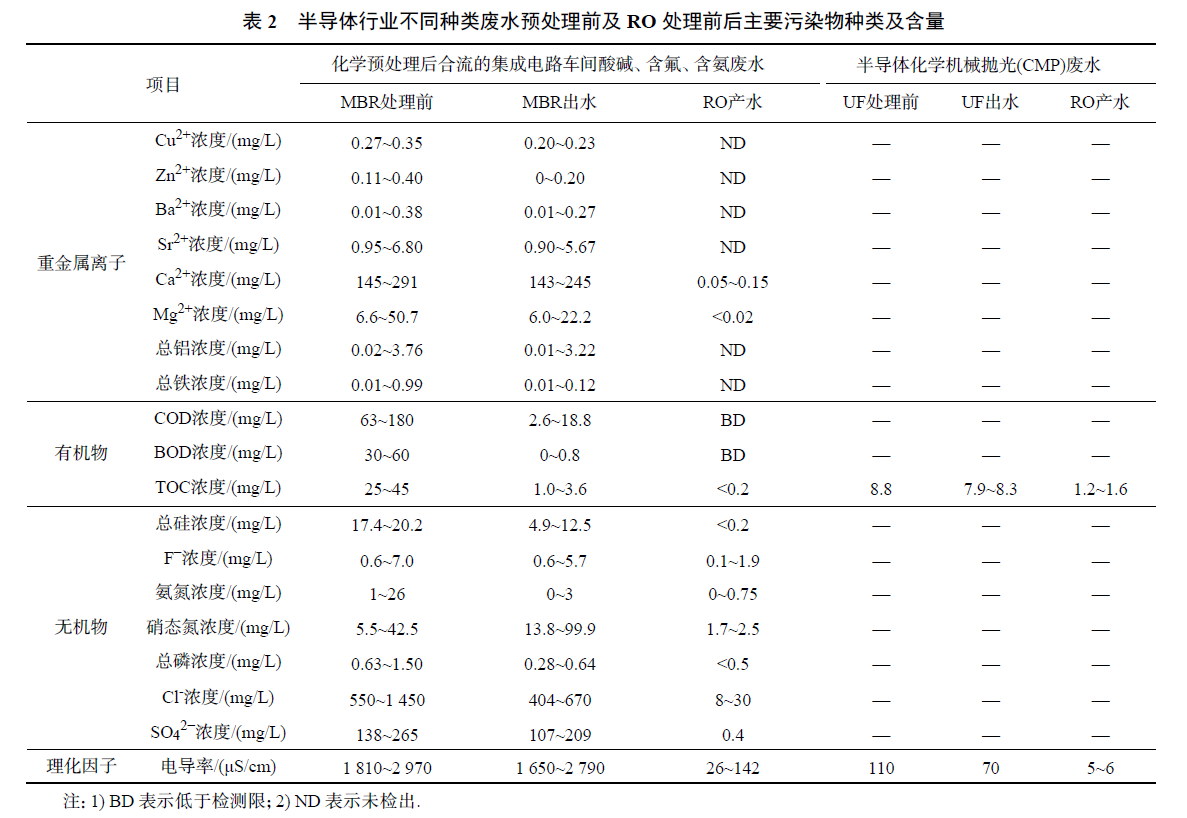

半导体制造工艺非常复杂,主要生产工序所用化学试剂、产生的废水种类及常见处理方法如图1所示.半导体行业的不同工艺环节主要产生含氟废水、含磷废水、含氨废水、重金属废水、有机废水与酸碱废水等.实际生产中,往往将含磷废水归入有机废水中,并采取生物法处理.半导体行业废水中常见污染物及其浓度如表1所示.

半导体行业废水的主要特点如下:

①成分复杂.半导体行业废水中的主要污染物包括金属离子、有机物、氟、含氮化合物及其他无机离子,种类多,且部分污染物浓度高、降解难.

②废水可生化性差,毒性大.半导体行业部分工艺废水有机物浓度较高,但往往是四甲基氢氧化铵、光刻胶等难以被生物利用的物质.另外,废水中含有的铜、钡、锶、钴等重金属可在生物体内富集,且大部分具有毒性和“三致”风险;部分工艺产生的废水含有氢氟酸等强腐蚀性物质或双氧水等氧化性物质.半导体行业产生的部分种类废水由于含有上述物质,难以直接采用生物方法处理.

③部分污染物赋存形式复杂.废水中的氟离子(F−)及生物处理产生的富里酸类物质等均具有一定的配位能力,可与金属离子形成稳定的配合物与络合物.此外,金属元素也易于与有机物、硅酸根等物质相互作用.由于以上特点,半导体行业废水再生处理难度大,如何实现高效低耗的处理与回用亟待进一步研究.

1.2半导体行业废水的典型再生处理工艺

半导体行业所产生的部分种类废水可利用RO系统进行再生处理.由于这些废水水质无法达到RO进水标准,需对其进行预处理.典型的半导体行业废水再生处理思路:根据废水种类、特性,选择相应方法进行预处理后,进行混合处理.总体来说,在RO处理前,需经过化学或生化处理、混凝沉淀、多介质过滤及微滤/超滤等步骤.由于不同种类废水所含污染物间可能的相互作用,何种废水适宜合流做预处理有待研究.部分废水的处理工艺如表1所示.

部分半导体行业生产工序会产生金属离子浓度较低、有机物浓度较高的废水.对于这类废水,可采用生化处理工艺,或采用高级氧化的方法去除难降解有机物.而对于金属离子或其他有毒物质浓度较高的半导体行业废水,则不适于采用生化处理,而是根据其中典型污染物的化学性质,采取化学处理工艺.例如,对金属阳离子和络合物采用碱性试剂化学沉淀或离子交换的方法等.半导体行业废水常用分类、分质处理方式(见图1),其中酸碱废水采取中和处理,含氟和含磷废水采取钙盐沉淀、铝盐混凝处理,含氨废水采取吹脱处理,重金属废水采取混凝沉淀法处理,有机废水采取生化法或高级氧化法处理.部分废水预处理后混合,再经A2/O、高级氧化、MBR、消毒、多介质过滤、超滤中的一步或几步处理,进一步去除其中的悬浮固体、有机物、氨氮和总磷等污染物.

目前,在实际生产中,对水质相对较好的废水(如制程清洗的含氟废水等)进行再生处理并回用;水质较为复杂的废水则进行达标处理后排放.再生处理的废水通常采用RO工艺进一步去除污染物.

在废水进入RO单元前,往往经微滤(microfiltration,MF)或超滤(ultrafiltration,UF)预处理,即形成MF/RO或UF/RO“双膜法”处理工艺.在“双膜法”工艺前后或两膜之间,部分工程采用紫外消毒的方式,以抑制水中微生物的生长.

RO处理系统方面,我国某半导体厂晶背研磨废水和反洗废水的再生处理工程中,应用海德能ESPA2AMAX反渗透膜组件,单支流量为1.1m³/h.在另一项半导体行业有机废水再生处理工程中,其反渗透膜运行通量为不超过18L/(m2·h).

RO膜清洗方面,水厂不同、所处理废水种类不同,采取的膜清洗策略也不同.如四川一工程处理含氟废水,清洗液由一定浓度的三聚磷酸钠、磷酸钠、EDTA与氢氧化钠溶液混合而成,并在清洗液清洗后使用RO产水冲洗膜面.而我国某处理晶背研磨废水和反洗废水的工程中,采用的清洗方式为先使用柠檬酸或稀盐酸酸洗、后使用氢氧化钠溶液碱洗,每一轮酸洗或碱洗的流程包括循环、浸泡与冲洗3步,设计清洗周期为3个月.

2半导体行业废水的反渗透膜污堵机制与控制

2.1半导体行业废水的反渗透膜污堵特征

废水在经过第1.2节所述的多介质过滤或MBR等工艺处理后,污染物已被大幅去除,可达到《污水综合排放标准》(GB8978−1996),部分指标可达到我国《城市污水再生利用工业用水水质(征求意见稿)》中工业用水标准,但仍含有较高浓度金属离子以及一定浓度的氟和有机物,且具有较高电导率,无法达到电子级超纯水制备水源水的要求,因此需要采用超滤/反渗透“双膜法”或单独的反渗透工艺作为深度处理单元.部分试验中各单元进出水水质如表2所示.其中,MBR或UF处理出水即为RO单元进水.

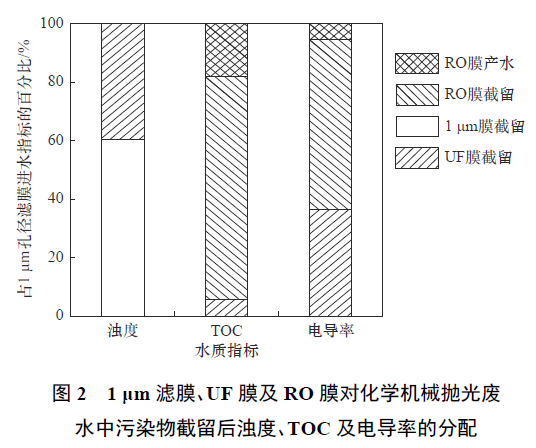

在半导体行业废水的再生处理中,即使采用MF、UF或MBR等作为RO的预处理,大部分的有机物和无机离子仍沉积在RO膜,而非MF膜或UF膜上.一项对半导体行业中的化学机械抛光(chemicalmechanicalpolishing,CMP)工艺废水的研究表明,在UF/RO双膜法处理过程中,RO膜承担了UF进水中75%以上的TOC去除与60%以上的电导率去除(见图2),而UF膜仅对浊度有较高的去除率.一项对电镀废水的研究显示,UF作为RO的预处理工艺,对Al3+、Cd2+、SO42−等离子几乎没有去除效果,对有机物指标COD及BOD5的去除率也仅为UF与RO膜总去除率的10%以下;膜面污染物分析显示,RO膜上沉积的有机物为UF膜表面的7倍以上,铝、铁胶体的沉积量也远高于UF膜.此研究虽并非针对半导体行业废水,但由于其与半导体生产部分工序废水水质相似,对半导体行业废水的研究也有一定参照价值.

由于MF、UF或MBR等膜技术无法有效截留多种污染物,部分合流的半导体行业废水经上述预处理后作为RO单元进水时,仍会造成较为严重的RO膜污堵,需要频繁进行化学清洗.例如,在几项以MBR出水作为RO进水的半导体行业废水再生处理研究中,即使添加阻垢剂或在pH=4.0的酸性条件下运行,RO系统仍面临较为严重的污堵,需要每12~20d进行一次清洗.

2.2半导体行业废水中典型污染物的反渗透膜污堵特性与机制

目前,RO膜污堵预测的常用水质指标为污染密度指数(siltdensityindex,SDI).SDI适用于判断反渗透系统中胶体和颗粒物导致的污堵情况.按膜公司推行的RO进水设计标准,一般要求SDI低于3.但是,在一些处理半导体行业废水的工程实例及中试试验中,即使SDI值低于设计标准,RO膜仍然污堵严重.这可能说明半导体行业废水的RO膜污堵具有一定的复杂性,而非颗粒或胶体污染物在膜面的简单积累,导致短期污堵试验测得的指标(SDI)无法作为长期运行的污堵预测指标.

如第1.1节所述,半导体行业部分工艺废水中含有大量金属离子,且RO前的处理工艺对水中的无机离子截留效果有限.这些残留在RO膜进水中的无机离子易在RO膜表面形成以无机结垢为主的污堵.几项对预处理后合流的半导体行业酸碱废水、含氟废水、含氨废水的RO膜污堵研究显示,经MBR处理后,RO膜表面污堵为无机结垢或与少量有机物相结合的无机结垢,无明显有机污堵及生物污堵.

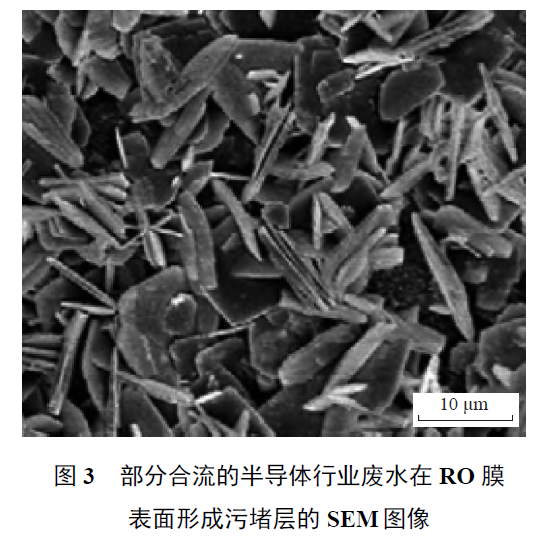

一项对预处理后合流的酸碱废水、含氟废水和含氨废水的研究显示,阻垢剂的加入可以将RO膜跨膜压差增加50%的时间从6d延至12d,但仍会造成RO膜表面较为严重的无机结垢,其膜面扫描电镜(SEM)如图3所示.虽然该RO系统进水Ba2+浓度仅为0.01~0.27mg/L,低于大部分其他金属离子(见表1),但分析显示,进水端膜面主要元素的摩尔比〔n(O)∶n(Ba)∶n(S)∶n(Sr)∶n(Ca)〕为55∶18∶14∶10∶3,表明主要污堵物质为含Ba、Sr、Ca等金属元素的无机物;全膜膜面污堵层的组成成分按质量排序由高到低依次为Ba、TOC、Sr、Ca、硅、铝、镁、铁、锌.这表明Ba在RO膜面的积累能力远高于其他金属元素或有机物.这与韩永萍等的研究结果一致,其研究显示,以半导体行业集成电路板车间排放的酸碱废水、有机废水和含氨废水预处理后相混合作为原水,经MBR处理后的出水调至pH=4.0作为RO系统进水时,RO膜表面污堵是有机污堵和无机结垢的复合污堵,膜面无机成分主要由BaSO4、SrSO4、铜盐、钙盐及硅酸盐组成,而有机成分包括色氨酸类和富里类有机物等,且三维荧光分析显示,膜面有机物种类与进水有机物有所差异.值得注意的是,已有研究发现,MBR出水作为RO进水时,与单独的有机污堵或无机结垢相比,二氧化硅和MBR出水中有机成分的共存大大降低了RO系统的通量.由于硅是半导体行业的重要原料且MBR出水中含有一定浓度的总硅(见表2),所以半导体行业废水处理中MBR作为RO系统预处理的合理性还有待进一步研究,MBR可能只对硅含量较低的部分种类废水适用.

由于氢氟酸、氟化铵及全氟化合物等物质在半导体生产工艺中的应用,部分种类的半导体行业废水含有较高浓度的氟离子或含氟化合物.一项电子行业废水处理中试试验显示,以F-为主要阴离子的废水能对RO系统造成显著污堵,但该试验并未分析废水中其他污染物对膜污堵的影响.Eng等则依据工程经验认为,即使RO进水中Ca2+的浓度很低(<0.5mg/L),也需要通过添加阻垢剂或pH调节的方式缓解F-与Ca2+结合从而形成的无机结垢.

在半导体生产工艺的清洗过程中,需要大量使用表面活性剂.已有研究发现,不同表面活性剂对RO膜的污堵能力不同,在RO膜表面吸附量也各不相同.向含金属元素和硼以及有机物含量较低的废水中加入不同表面活性剂,使其摩尔浓度相同且不会形成胶束,污堵程度从高到低表现为十二烷基苯磺酸钠(sodiumdodecylbenzenesulfonate,SDBS)>吐温80>十六烷基三甲基溴化铵(cetyltrimethylammoniumbromide,CTAB).这些表面活性剂会改变RO膜污堵层的表面形态、表面粗糙度和亲疏水性.其中,CTAB增加了污堵层粗糙度,导致几种金属离子截留率增加,吐温80和SDBS则相反;这3种表面活性剂均增加了污堵层亲水性,导致RO膜的硼截留率增加.由此可知,在不影响使用效果的条件下,为半导体制造工艺选择合适的表面活性剂,将有利于RO膜截留能力的改善和污堵的控制.

表面活性剂全氟辛烷磺酸(perfluorooctanesulphonate,PFOS)是一种全氟化合物,在纯水中的溶解度为570mg/L,且水中其他有机物会增加其溶解度.例如,异丙醇是与PFOS在同一半导体生产工序中使用的化学试剂,当水中存在5%的异丙醇时,废水中的PFOS浓度可达1650mg/L,10mg/L的PFOS即对某些种类RO膜有一定的污堵效果.使用以聚酰胺为功能层的RO膜过滤含PFOS废水时,PFOS对不同种类RO膜的污堵效果不同[13,30].Tang等的研究显示:纯水通量较高的RO膜对PFOS浓度较为敏感,随PFOS浓度增加,其通量降幅较大;纯水通量较低的RO膜,在PFOS浓度升高时,其通量降幅极小.

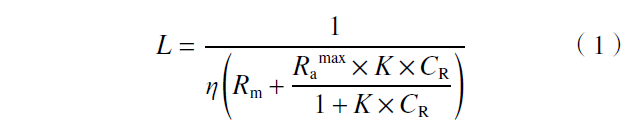

在RO膜表面PFOS分子无堆叠的情况下,Tang等以XPS测定结果代表RO膜表面氟积累量,将PFOS从已污堵RO膜洗下并以LC/MS/MS测定结果代表RO膜表面及膜材料内氟积累量之和.通过对比二者推断,PFOS可以进入并吸附在聚酰胺层中,这阻碍了水和其他PFOS分子的进一步通过.Baudequin等认为,PFOS污堵与吸附过程有关,且可用一种以朗格缪尔方程为基础建立的模型〔见式(1)〕描述RO膜通量与PFOS浓度的关系.其中,PFOS分子的疏水端吸附在膜材料中,亲水端暴露在水中.但是,Baudequin等的研究并未给出污堵受吸附过程控制的直接试验证据.由于PFOS被列入《关于持久性有机污染物的斯德哥尔摩公约》的限制使用清单以及生态环境部等发布的《关于禁止生产、流通、使用和进出口林丹等持久性有机污染物的公告》,含PFOS材料已被行业禁止使用,但上述研究可为现在仍在使用的表面活性剂的RO膜污堵研究与实践提供指导.

式中:L为渗透系数,L/(h·m2·bar)或L/(h·m2·Pa);CR为表面活性剂浓度,mg/L;K为朗格缪尔常数,g/m2;Ramax为吸附所能达到的最大阻力,m−1;η为被过滤液体的黏度,Pa·s;Rm为当CR=0时根据膜透水性获得的膜阻力,m−1.

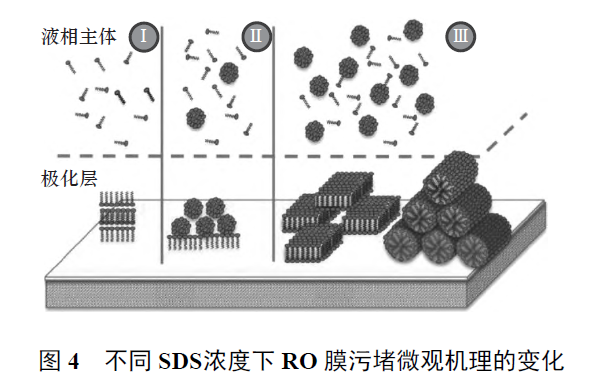

通过接触角测量及膜通量变化等信息推断,表面活性剂十二烷基硫酸钠(sodiumdodecylsulfate,SDS)的污堵程度与其浓度不同所造成的污堵层形态不同有关.如图4所示:当进水主体SDS浓度低于临界胶束浓度(criticalmicelleconcentration,CMC)时,SDS在膜表面致密吸附,因此膜面SDS沉积量与进水浓度相平衡(阶段Ⅰ);当SDS浓度为临界胶束浓度的1~10倍时,污堵层内的SDS形成胶束,但由于此时污堵层孔隙度较高,即便进水中SDS浓度增加,污堵层厚度增加,污堵加剧也并不严重(阶段Ⅱ);当SDS浓度为临界胶束浓度的10倍以上时,SDS分子在膜面形成六边形结构,比胶束结构的污堵层更加致密,当进水SDS浓度增加,新结构的厚度和密度也增加,从而导致污堵加重(阶段Ⅲ).

值得注意的是,膜面污堵类型可能与操作条件有关.一项以含有多种无机离子及异丙醇的模拟含氟废水作为原水、以氟化钙结晶和UF工艺作为RO预处理的研究显示,其RO膜污堵机制随回收率增加而变化.在回收率为50%时,膜面仅存在有机污堵;当回收率为50%~70%时,膜面开始出现硫酸钙无机结垢;当回收率为70%~80%时,污堵转变为有机污堵与无机结垢共存的复合污堵.

整体来看,由于进水中含有大量无机离子和难降解有机物,半导体行业废水再生处理RO膜的污堵以无机结垢和有机污堵为主,而生物污堵较为少见.然而,目前研究尚未包含半导体行业所产生的全部种类的废水;实际工程中,也仅有部分废水进行了再生利用.未来,随着工业用水中再生水比例的增加,半导体行业更多种类废水的再生利用技术亟待进一步研究与开发.

2.3半导体行业废水反渗透膜污堵的控制方法

RO膜污堵一般可通过进水预处理、膜清洗与系统运行条件优化3种手段进行控制.其中,预处理是控制半导体行业废水RO膜污堵的方法之一.生物处理和高级氧化可用于降解表面活性剂,但其出水水质达不到RO进水标准,需采用多介质过滤或膜过滤进一步处理.硅可由软化/凝结、晶种沉淀/聚集、离子交换、吸附等预处理方法除去.

UF预处理可以有效减轻RO膜污堵,其主要机理为对悬浮物和胶体的截留.采用UF膜处理1μm孔径滤膜过滤后的CMP废水,再将UF出水作为RO单元进水,与直接以1μm滤膜过滤后的废水作为RO膜进水相比,其恒压过滤平衡通量增加23%左右.但如第2.1节所述,UF无法截留大部分有机物和无机离子.而对于表面活性剂,UF膜只能截留部分胶束,而无法截留其分子.因此,UF预处理后RO膜污堵仍然较为严重.已有研究发现,氟化钙结晶可以有效降低含氟废水中F−浓度.使用含有异丙醇以及F−、SO42−等多种无机离子的模拟废水,采用氟化钙结晶工艺和UF工艺作为RO的预处理,发现F−在结晶中被大量去除,且氟化钙主要沉积在UF膜而非RO膜上,但RO膜仍面临有机污堵及硫酸钙结垢等问题.

不恰当的预处理方式有增加膜污堵的风险.四甲基氢氧化铵(TMAH)既可用作显影剂,也可用作表面活性剂,在半导体生产中有着广泛的应用,且预处理较为困难.研究显示,对于含有TMAH、尿素、硅、NH4+和F−的半导体行业废水,臭氧氧化无法有效降低RO膜污堵,反而有加剧污堵的风险.采用适当的试剂进行膜清洗可以有效缓解污堵.上述异丙醇有机污堵与硫酸钙结垢所形成的复合污堵可通过先后使用Na2CO3、NaOH和HCl,或先后使用EDTA和NaOH洗去,经清洗后,RO膜纯水通量分别由新膜的80%恢复至97.44%和94.09%.其中,NaOH清洗主要针对有机污堵,HCl主要针对无机物,Na2CO3与EDTA的加入是为了清洗CaSO4结晶.

半导体行业废水在RO膜表面形成污堵层时,水中不同污染物往往会发生相互作用,而非简单地在膜表面堆积,从而造成污堵物与进水中污染物的种类与形态并不一致,往往导致污堵物结构更为复杂,清洗更为困难.处理半导体行业合流废水后,RO膜上出现以Ba无机结垢为主的污堵层(见图3),对该膜进行清洗时发现,碱洗并不能有效去除膜面沉积的硅垢和有机物,酸洗也不能有效去除膜面的金属离子,而用EDTA碱性溶液清洗后,膜面污染物几乎被完全洗净(见图5).EDTA清洗的原理是通过强络合作用将金属离子从污堵层中溶出.这证明膜面污堵层中,金属离子、有机物及硅基类胶体之间存在一定的结合作用,金属离子可能承担着链接有机物分子和硅基凝胶之间的“桥键”作用,使污堵层更紧密、富有黏性,常规的酸洗与碱洗无法将其去除.

此外,还可以通过运行条件的调节减轻RO膜污堵.如2.2节所述,相同进水所产生的膜污堵类型与RO系统的回收率有关,污堵类型不同,其污堵程度、清洗难度也就产生差异.另外,RO进水pH调节是减轻半导体行业废水RO膜污堵的有效方法,但最适pH需根据废水中具体的污染物种类而定.若RO进水中含有较多金属离子,则低pH有利于金属离子趋于游离而非沉淀,从而减轻RO膜污堵.在研究含铁、镍等元素废水的RO膜污堵时发现,当pH=6.8时,平衡通量比初始通量下降70%左右;当pH=4.2或4.8时,均仅下降30%左右.在处理金属离子含量高的半导体行业废水时发现,pH=5.0时的膜污堵比pH=5.8~7.8时的膜污堵更轻.这可能是由不同pH下金属离子存在形式不同导致的.但对半导体废水处理实际工程运行的研究得出相反的结论,其研究显示,当硅垢和氟化钙是RO膜污堵的主要原因且有生物污堵潜势时,较高

pH下F−活性低,硅趋向于溶解,微生物活性低,因此高pH(pH=10.5~11)有利于RO运行和污堵减轻.另外,较低的RO膜运行pH(pH=4.0)可能使RO进水中的蛋白质和腐殖质类有机物水解为小分子的富里酸类和类色氨酸物质,从而导致膜面和产水中的有机物种类与进水中不同.这种pH导致有机物类型变化的现象也有可能对RO膜污堵造成影响.此外,水中强配位性阴离子的存在也会影响金属离子在RO膜进水中的赋存形态,导致其不易在RO膜上沉淀;而形成配合物的金属离子在膜面的沉淀量也受pH影响.因此,根据RO进水中的污染物种类,调节RO进水至合适的pH,是减轻RO膜污堵的有效手段.

3半导体行业废水反渗透膜污堵机制研究与控制策略展望

针对半导体行业废水的反渗透膜污堵机制与控制策略,未来可以从以下方面开展进一步研究.

a)对半导体行业废水的RO膜污堵机制进行系统解析.当前研究仅有对MBR预处理的部分合流的半导体行业废水的详细膜面污染物解析.但是,部分种类半导体行业废水不经过生物处理步骤,与MBR出水中污染物组分可能存在较大差异.已有研究中缺乏对废水经典型工艺(如双膜法)处理时,导致RO膜污堵的关键污染物的识别.另外,半导体行业废水中的污染物种类多,赋存形态难以判定,可能存在复杂的相互作用,如配位、桥联等.不同种类的有机物与无机物,如金属离子、F−、硅酸盐与表面活性剂分子等污染物,它们如何通过相互作用在RO膜面形成污堵层的机理有待进一步探究.同时,目前研究对实际工程中半导体行业废水造成的RO膜污堵涉及较少,研究不够系统.未来可从实际水厂RO膜面解析和不同种类废水收集处理情况切入,进行关键污染物与污染物关键相互作用的判定.基于以上研究及对关键污染物的判断,可寻找适用于半导体行业某种废水的RO污堵评价指标以代替SDI.如当污堵以无机结垢为主时,可采用朗格利尔饱和指数(Langeliersaturationindex,LSI)作为评价指标.有机污堵、生物污堵及复合污堵的评价指标有待进一步研究.

b)如何提出有针对性的污堵控制方法.半导体行业废水进水污染物复杂,其污染物种类、浓度与RO膜污堵种类、程度尚无法建立直观的联系.若能将进水水质与RO膜污堵特性建立联系,则将有助于RO膜污堵的预测与控制.目前无法通过进水水质对膜污堵的种类和程度进行预测,因而无法通过水质直接确定膜污堵控制策略.当RO系统进水中的污染物种类、浓度不同时,污堵类型也是不同的,相应污堵控制策略也应有所区别.对各类关键污染物,均应从预处理、优化运行和膜清洗3个角度考虑控制策略.然而,已有研究与工程实践中,RO膜的预处理方法以UF为主,缺乏针对性.未来研究中,应根据废水中污染物种类和赋存形态,提出有针对性地去除污堵关键污染物的预处理工艺.运行调控方面,RO系统运行条件选择主要依靠经验,缺乏对可减少膜面污染物积累的RO膜运行条件的系统研究.膜清洗是无机结垢控制的重要手段,而无机结垢是半导体行业废水造成RO膜污堵的重要形式.针对不同物质形成的无机结垢,其清洗手段、试剂也有所差异,定制化的清洗方案有望缓解膜污堵.另外,对于有机污堵,目前尚缺乏高效的膜清洗策略.

c)应从全局角度出发,结合半导体生产工艺与废水处理工艺,从废水处理工艺流程设计角度制定膜污堵控制策略.当前已有研究与工程实践中,反渗透膜污堵的控制主要依赖于预处理、运行条件(如pH等)的优化及膜清洗.但是,这些手段对反渗透膜污堵的控制效果有限.如RO的预处理往往已经应用超滤等膜技术,但仍面临较严重的污堵问题;而使用其他预处理方式(如离子交换等),考虑经济性,也无法将RO进水中的污染物浓度无限降低.运行条件的改变只能延缓膜污堵,而难以从机理上改变污堵成因,从而防止污堵.膜清洗是污堵后的补救措施,频繁的清洗会增加RO系统的运行成本.因此,需要将半导体生产工艺与废水处理工艺相结合,从全局角度设计半导体行业反渗透膜污堵控制策略.首先,可通过优化半导体生产工艺,从而达到从源头减污的效果,如通过选择生产中所用的化学试剂(如表面活性剂等),采用不影响生产且更有利于膜污堵减轻的试剂种类.其次,基于半导体生产工艺流程复杂、每种流程产生的废水中污染物种类和浓度不同以及不同工艺废水可分类分质收集的特点,从导致膜污堵的污染物相互作用机制出发,可设计最有利于RO膜污堵减轻的废水分/合流收集系统,并设计包括分流预处理、合流预处理、RO处理、再生水分质利用等流程在内的废水处理与再生利用整体技术路线.

4结论

已有研究与工程实践表明,重金属离子与F-易造成RO膜无机结垢,包括表面活性剂在内的有机物易造成RO膜有机污堵,且由于污染物相互作用,可能形成复合类型污堵.

污堵可通过预处理、运行条件优化与膜清洗3个途径进行控制,但各类控制手段都有其局限性.

未来应对半导体行业废水的反渗透膜污堵机制与控制策略进行系统研究,识别导致膜污堵的关键污染物,研究污染物相互作用机理,并开发具有针对性的膜污堵控制策略.

今后应为半导体行业废水再生处理过程提出整体设计策略,优化其收集处理工艺流程设计.相关研究将不仅有利于减轻RO膜污堵,缓解RO系统运行过程中过水通量下降、脱盐率下降、跨膜压差增大等问题,也有助于提升污水再生处理系统整体的稳定性与经济性.