印刷线路板(pcb)生产过程会产生大量有毒有害废水,该废水种类繁多、成分复杂、可生化性差、有机物浓度高,如直接排放将造成严重污染。pcb生产废水性质不同且污染程度不同,含有多种重金属及络合剂,故针对不同废水需按照“分质分类”原则处理,使废水排放满足相应标准,即满足《电镀污染物排放标准》(gb21900—2008)表2中水污染物浓度限值要求及《污水综合排放标准》(gb8978—1996)表4中一级标准要求。

1、废水水质

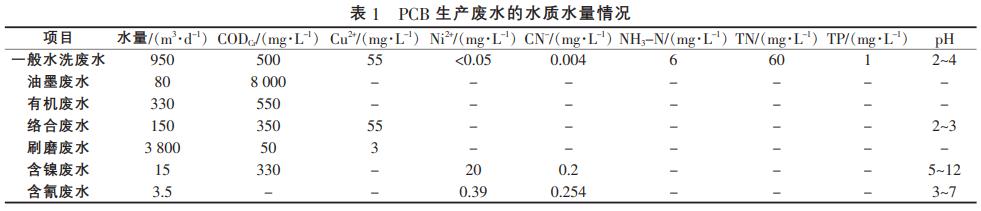

某印刷线路板企业主要从事pcb板的研发和生产,其生产废水主要包括一般水洗废水、油墨废水、有机废水、络合废水、刷磨废水、含镍废水、含氰废水等,水质水量情况如表1所示。

2、各类废水处理工艺及说明

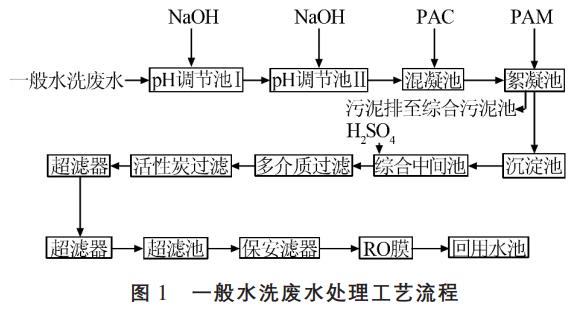

2.1 一般水洗废水

一般水洗废水包括一般清洗废水和综合废水。一般清洗废水产自pcb酸洗及微蚀后的水洗、电镀铜后水洗等工序,污染物成分较单一,主要为无机盐类。综合废水主要为含cu2+、ni2+等复杂金属离子、多种表面活性剂及有机酸、碱的废水,如除油后、中和后及棕化后等工序的清洗废水。一般水洗废水ph在2~4,将ph调至8.0左右进行混凝沉淀,去除重金属离子后进入ro反渗透系统,产水可作为生产线用水,浓水流入有机废水收集池进行物化—生化处理。一般水洗废水处理工艺流程见图1。

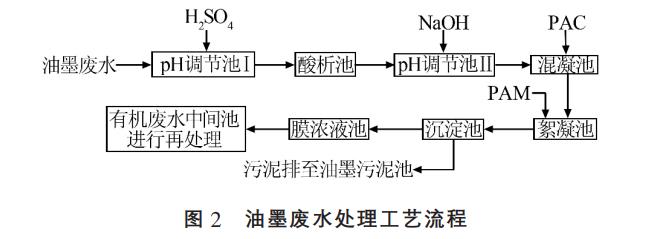

2.2 油墨废水

油墨废水呈碱性,主要污染物为codcr,且浓度很高。采用酸化—凝聚法对废水进行预处理,将废水泵入序批式酸析池内,酸析池内设ph自动控制仪表控制加酸量,使酸析池内ph维持在2~3,油墨废水中的树脂在酸性条件下析出密度较水轻的浓胶状凝聚物,易与水分离,进入沉淀池后浮渣排入膜浓液池,产生的污泥由气动隔膜泵打入板框压滤机进行压滤,废水中的油墨及悬浮物截留于板框压滤机内,滤液则重新排入膜浓液池中。油墨废水的处理工艺流程如图2所示。

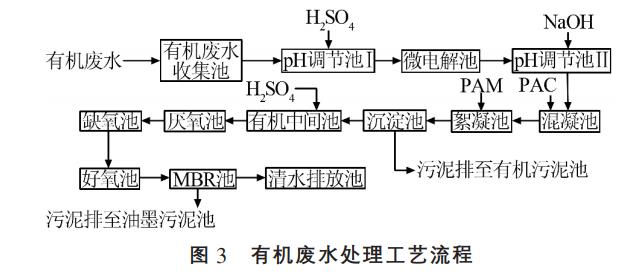

2.3 有机废水

有机废水包括车间排放的含有机物废水及棕化、抗氧化、蓬松等工序后续清洗废水,污染因子成分复杂,含有较高浓度的络合cu2+及codcr、nh3-n。采用微电解工艺先破除络合物,去除有机物,提高废水的可生化性,再进入生化系统进行深度处理,保证废水的达标排放。有机废水处理工艺流程如图3所示。

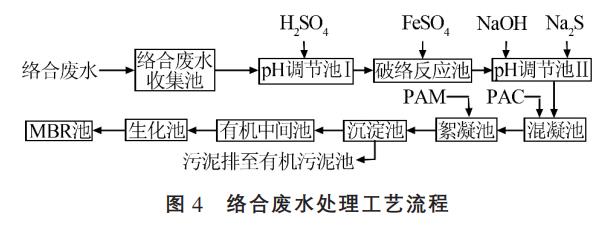

2.4 络合废水

络合废水产生于化学沉铜和碱性蚀刻工序后续清洗废水,该类废水含有较多的重金属离子且需要经过破络处理,主要采用破络+混凝沉淀工艺进行处理。先用泵将废水打入破络池,添加feso4进行一级反应,加碱使池内ph维持在10.5左右,加入na2s进行二级反应,加入pac、pam进行混凝沉淀,上清液排至有机中间池后,再经生化池及mbr池处理达标排放。络合废水的处理工艺流程如图4所示。

2.5 刷磨废水

刷磨废水产生于pcb刷磨工序,主要污染物为铜粉,经铜粉回收机将铜粉过滤后可回用于刷磨、成型清洗。刷磨废水的处理工艺流程:刷磨废水→集水池→铜粉回收机→回收用于磨刷、成型。

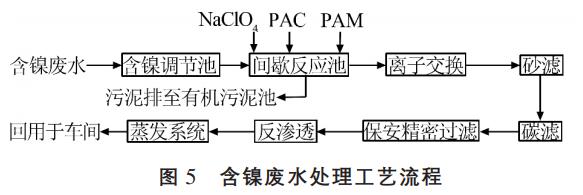

2.6 含镍废水

含镍废水来自电镀镍清洗,主要污染物为ni2+、ss等,含盐量也较低,由专用管道收集至含镍调节池,通过间歇反应池处理然后进行离子交换,再经三级过滤后,通过反渗透处理,最终回用于车间,反渗透浓水经蒸发系统蒸发结晶后交由资质公司处理。含镍废水处理工艺流程见图5。

2.7 含氰废水

pcb镀金后进行化金处理,之后进行沉金操作将金回收,产生部分含氰废水,此外还包括含氰废气洗涤水。该类废水产生后用专用管道收集至含氰废水收集桶,因废水中的氰化物浓度极低,所以采用氯化法进行处理,即在碱性条件下加入次氯酸钠将氰化物氧化去除。首先用泵将废水自储存桶泵入破氰桶,调节ph至10.5~11.5,加入次氯酸钠并曝气反应2h,将氰化物氧化成氰酸盐,进行第一阶段的不完全氧化反应。再调节ph至7.0~8.0,加入次氯酸钠并曝气反应2h,将氰酸盐进一步氧化分解成二氧化碳和氮气,进行第二阶段的完全氧化分解反应,彻底去除水中的氰化物,处理完成后通过废水管道排入含氰废水收集池。

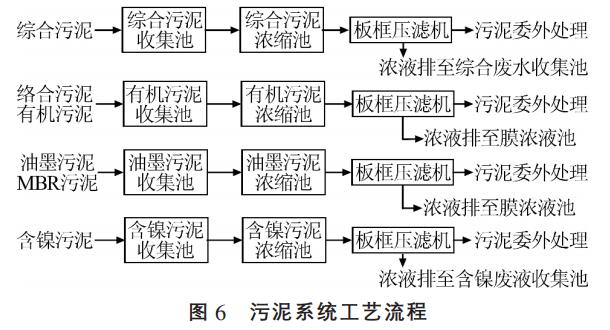

2.8 污泥系统工艺流程

污泥系统工艺流程如图6所示

3、主要构筑物

3.1 一般水洗废水处理系统

收集池1座,尺寸为247m2×3.5m(h),有效容积865m³。ph调节池1座,尺寸为7.5m2×4.5m(h),有效容积33.8m³。混凝池1座,尺寸为7.5m2×4.5m(h),有效容积33.8m³。

絮凝池1座,尺寸为7.5m2×4.5m(h),有效容积33.8m³。沉淀池1座,尺寸为78.5m2×4.5m(h),有效容积353m³。污泥池1座,尺寸80m2×2.0m(h),有效容积160m³。ph回调池1座,尺寸80m2×3.5m(h),有效容积280m³。超滤水池1座,尺寸80m2×3.5m(h),有效容积280m³。回用水池1座,尺寸80m2×3.5m(h),有效容积280m³。所有构筑物均为rc+frp结构(钢筋混凝土衬里+纤维增强塑料)。

3.2 油墨废水处理系统

调节池1座,尺寸为30m2×5.0m(h),有效容积105m³。ph调节池2座,每座尺寸1.5m2×5.0m(h),有效容积6.8m³。酸析池1座,尺寸为5m2×4.5m(h),有效容积20.3m³。ph调节池2座,每座尺寸1.5m2×5.0m(h),有效容积6.8m³。反应池2座,每座尺寸1.5m2×5.0m(h),有效容积6.8m³。沉淀池1座,尺寸9.0m2×5.0m(h),有效容积40m³。污泥池1座,尺寸32m2×2.0m(h),有效容积60m³。膜浓液池1座,尺寸120m2×3.5m(h),有效容积400m³。所有构筑物均为rc+frp结构(钢筋混凝土衬里+纤维增强塑料)。

3.3 有机废水处理系统

调节池1座,尺寸为140m2×3.5m(h),有效容积450m³。ph调节池ⅰ1座,尺寸为6m2×4.5m(h),有效容积25m³。微电解反应池1座,尺寸为20m2×4.5m(h),有效容积85m³。ph调节池ⅱ1座,尺寸为6m2×4.5m(h),有效容积25m³。混凝池1座,尺寸为6m2×4.5m(h),有效容积25m³。絮凝池1座,尺寸为6m2×4.5m(h),有效容积25m³。沉淀池1座,尺寸为63.5m2×4.5m(h),有效容积270m³。中间池1座,尺寸为18m2×5.5m(h),有效容积90m³。厌氧池2座,每座尺寸为225m2×7.5m(h),有效容积1657m³。缺氧池2座,每座尺寸为60m2×5.5m(h),有效容积320m³。好氧池2座,每座尺寸为270m2×5.5m(h),有效容积1485m³。mbr反应池2座,每座尺寸为54m2×3m(h),有效容积135m³。清水池1座,尺寸为18m2×5.5m(h),有效容积90m³。有机污泥池1座,尺寸为80m2×2.5m(h),有效容积160m³。所有构筑物均为rc+frp结构(钢筋混凝土衬里+纤维增强塑料)。

3.4 络合废水处理系统

收集池1座,尺寸为60m2×3.5m(h),有效容积200m³。ph调节池ⅰ1座,尺寸为2.25m2×4.5m(h),有效容积10m³。破络池1座,尺寸为4.5m2×4.5m(h),有效容积20m³。ph调节池ⅱ1座,尺寸为2.25m2×4.5m(h),有效容积10m³。反应池1座,尺寸为2.25m2×4.5m(h),有效容积10m³。沉淀池1座,尺寸为15m2×4.5m(h),有效容积65m³。所有构筑物均为rc+frp结构(钢筋混凝土衬里+纤维增强塑料)。

3.5 含镍废水处理系统

调节池1座,尺寸为20m2×3.5m(h),有效容积60m³。间歇反应池1座,尺寸为4.5m2×5.0m(h),有效容积20m³。含镍中间池1座,尺寸为20m2×3.5m(h),有效容积60m³。去镍水池1座,尺寸为10m2×2.0m(h),有效容积15m³。污泥池1座,尺寸为16m2×2.0m(h),有效容积30m³。所有构筑物均为rc+frp结构(钢筋混凝土衬里+纤维增强塑料)。

4、工艺运行效果分析

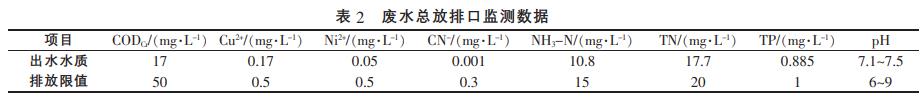

各类废水处理系统调试完毕并稳定运行后,由环境监测部门连续取样监测,结果表明外排水总放排口出水指标均满足gb21900—2008表2中水污染物浓度限值要求及gb8978—1996表4中一级标准要求。总放排口部分出水水质多次取样平均值如表2所示。

5、成本分析

该废水处理工程总投资4736万元,各类废水处理量平均为5328.5m³/d。运行费用中,电费为1.65元/m³,药剂费(pac、pam、次氯酸钠、破络剂、氢氧化钠等)为0.87元/m³,人工费为0.38元/m³,维护费及其他为0.18元/m³,合计3.08元/m³。

6、结论

按照“分质分类”原则,采用合理的处理工艺,最终使pcb废水总排放口出水的codcr、cu2+、ni2+、cn-、nh3-n、tn、tp分别达到17、0.17、0.05、0.001、10.8、17.7、0.885mg/l,出水水质稳定,优于《电镀污染物排放标准》(gb21900—2008)表2中水污染物浓度限值要求及《污水综合排放标准》(gb8978—1996)表4中一级标准要求。该污水处理系统工艺先进、操作便捷、自动化控制程度高。(来源:南昌大学资源环境与化工学院鄱阳湖环境与资源利用教育部重点实验室,江西水利职业学院,江西省科学院鄱阳湖研究中心)