随着我国经济的快速发展,用水量也在逐年递增,水资源短缺问题日益凸显,如何高效利用有限的水资源,成为各大企业需要思考的问题,而提高工业水重复利用率是节水的重要措施之一,因此,在这种形势下,膜技术被认为是21世纪最有发展前途的高新技术之一,在污水处理行业得到了快速发展和应用。以超滤为核心的反渗透预处理工艺,因其设备占地少、操作简单、运行灵活、产水水质稳定、水质好等优势,迅速发展为反渗透预处理系统的主导工艺,被大规模应用到工业生产。

1 概述

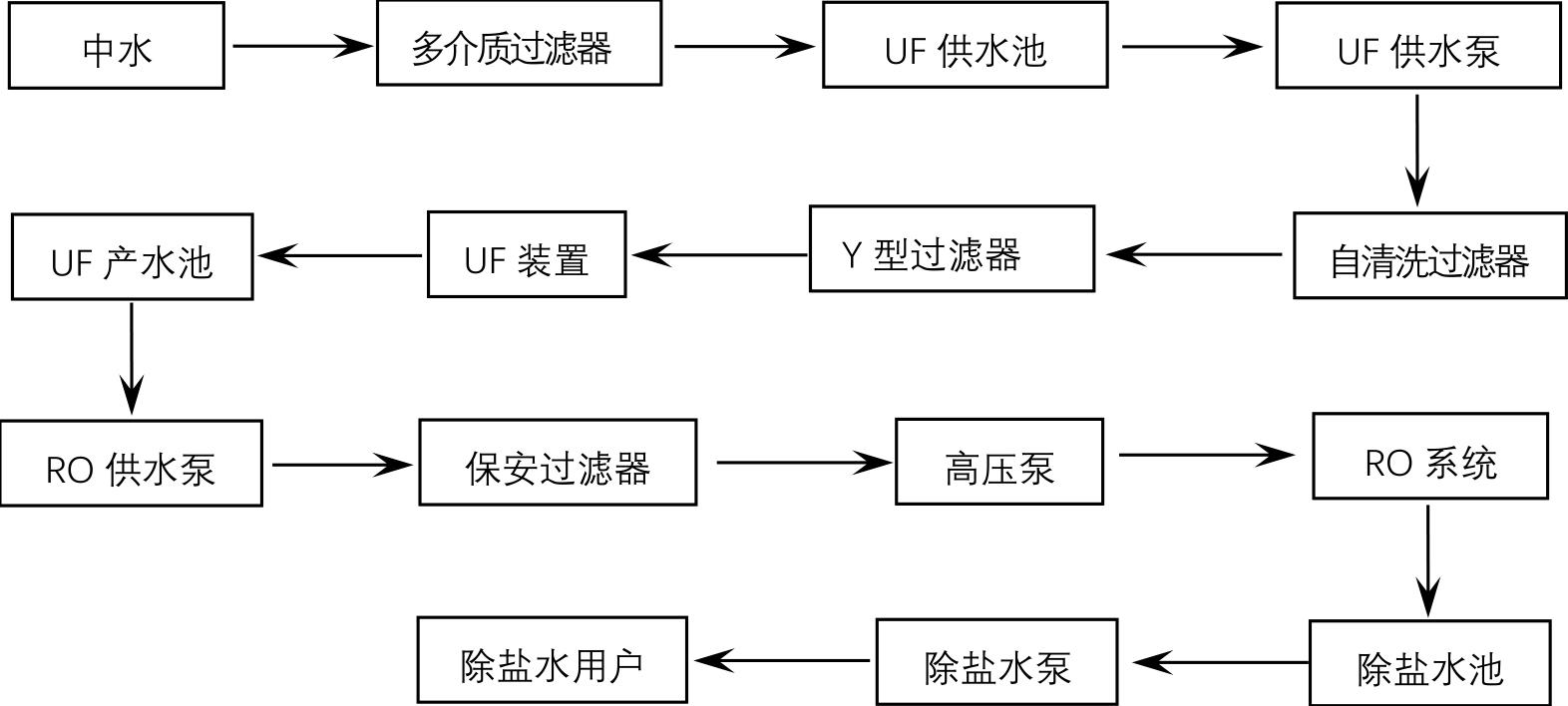

某钢铁企业自备电厂建设了1座4×100 t/h的除盐水站,以污水处理厂处理后的中水作为脱盐水站的水源,采用超滤-反渗透双膜法工艺,生产的除盐水供炼铁、炼钢、轧钢各生产工序使用。随着运行时间的延长,某除盐水站运行工况出现了一些问题,反渗透运行周期缩短,产水能力下降,严重影响除盐水的正常供应,对公司的正常生产造成一定的威胁。除盐水站工艺流程图如图1所示。

2 存在的问题

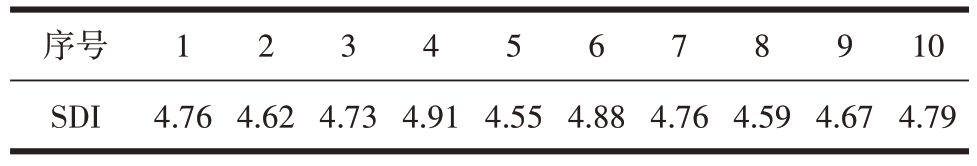

在反渗透系统中,用来衡量反渗透进水水质的一个重要指标就是污泥密度指数SDI。为了确定反渗透系统运行周期缩短、产水量下降的原因,对近期超滤系统产水SDI数据进行了统计分析。

超滤系统产水SDI数据见表1。

由表1 可以看出,造成反渗透系统运行周期缩短、产水量下降的主要原因是超滤系统产水水质恶化、反渗透系统进水污染指数升高。为了进一步确定超滤系统产水水质恶化的具体原因,对每套超滤设备及运行工况进行了排查和分析。

首先,对每套超滤装置进行了气密性检测,发现每套超滤装置中均有半数以上膜元件存在断丝现象。对存在断丝现象的膜元件进行检查,打开膜元件进水端盖后,发现膜元件进水端以及膜丝进水口有细小的不锈钢断丝,根据断丝情况判断其来源是超滤进水管道上Y 型过滤器的不锈钢滤网,打开Y型过滤器检查滤网,发现滤网已损坏。因此,可以确定Y 型过滤器不锈钢滤网损坏后,滤网滤丝进入超滤膜元件,导致膜元件断丝,进而造成超滤系统截污能力下降,产水污染指数升高。

其次,对超滤系统运行情况进行检查。检查发现,超滤系统在进行气水混合反洗时,进气压力、流量不稳定,每套装置进气不均匀,仅有约三分之一膜元件进气正常,超滤系统气水混合反洗效果差,去污能力降低,超滤系统跨膜压差增长速度快,且出水水质不稳定。压力不稳定也是造成膜元件断丝的原因之一。

最后,对超滤系统增强型维护性清洗作业流程进行了分析。分析发现,增强型维护性清洗作业不规范,清洗方式主要是碱洗,很少进行酸洗,而且清洗加药量未达到最佳清洗浓度配比,造成了超滤系统清洗效果不佳,导致产水水质变差。

3 改进措施及效果

3.1 膜元件断丝处理

针对破损的Y型过滤器不锈钢滤网对超滤膜元件造成的断丝现象,对所有超滤膜元件打开端盖进行检查清理,对不锈钢滤网断丝进行了全面清除。清除异物后,利用堵漏的专用大头针对膜元件断丝进行封堵,每套装置封堵完所有断丝后,再进行气密性检测,检查是否还有断丝,如有断丝,继续进行断丝封堵处理,重复进行检漏、封堵,直至每套装置所有断丝处理完,即可恢复运行。为了避免因断丝影响超滤产水水质,制定了超滤装置气密性检测周期,每3 个月对所有超滤装置进行1 次检测,防止超滤系统在有断丝的情况下运行,有效保证了超滤产水水质。

3.2 取消Y型过滤器

通过对工艺流程进行梳理分析,Y 型过滤器的作用是拦截自清洗过滤器产水中粒径小于100 µm的颗粒,虽然可以提升超滤装置的进水水质,但现有的Y 型过滤器滤网不能完全保证不破损,一旦破损,Y 型过滤器滤网的滤丝会对超滤膜丝造成严重的损伤。如果对设置在Y型过滤器前的自清洗过滤器加强检查和维护保养,其产水水质完全能够满足超滤系统的进水水质要求。因此,取消Y型过滤器,自清洗过滤器产水直接进入超滤系统,可以避免因Y型过滤器滤网破损造成超滤膜元件断丝现象的发生。经过一段时间的观察,取消Y 型过滤器后超滤系统运行正常。

3.3 优化气水混合反洗

超滤系统的运行方式为冲洗-运行-气水反洗,经过现场观察,在气水反洗过程中,进气压力、流量不稳定,且进气不均匀,每套装置仅有约三分之一膜元件进气正常。根据超滤膜元件厂商要求,气水反洗过程中气压应控制在0.2 MPa,单支膜元件进气流量应控制在5 m3/min。通过对现场工艺设备设施的梳理,因系统阀门用气与反洗用气共用一根气管,当系统阀门动作时,会造成气压、气量波动。为此,对超滤阀门用气和反洗用气管路进行了优化改造,将反洗用气从超滤系统进气总管独立出来,并在反洗进气母管上增加减压阀组和玻璃转子流量计,通过调节减压阀组,实现减压、稳压,使压力、流量达到标准要求。同时,对单套超滤反洗进气管进行改造,由底端进气改为垂直进气,有利于气体直接进入超滤膜元件。改造后,每套超滤膜组件气洗均匀,气洗压力、流量稳定,有效避免了悬浮物和有机物对超滤膜丝的污堵,降低了超滤膜元件断丝风险,超滤系统运行稳定。

3.4 规范增强型维护性清洗作业流程

超滤系统运行30 min 为1 个周期,每运行60 个周期进行一次增强型维护性清洗,以进一步去除反洗附着在超滤膜丝表面的污染物。由于增强型维护性清洗作业流程没有形成规范文件,岗位作业人员仅凭经验进行清洗,清洗方式不规范,清洗药剂不精确,造成增强型维护性清洗效果不佳。对超滤膜丝污染物进行成分分析,污染物主要是有机物和微生物,有少量的无机物。因此,根据污染物成分确定了清洗方式应主要采用碱洗,辅以酸洗,通过试验得出最佳清洗药剂浓度配比,碱洗NaClO 最佳药剂配比为800 mg/L,酸洗柠檬酸最佳药剂配比为600 mg/L,每进行5 次碱洗后,进行1 次酸洗。规定增强型维护性清洗的清洗方式和清洗药剂浓度配比,形成规范的作业文件,要求各岗位作业人员严格按照作业文件进行清洗作业。规范增强型维护性清洗作业流程后,超滤系统反洗效果变好,延长了超滤系统的运行周期,降低了超滤系统的化学清洗频率。

3.5 其他改进措施

除盐水站投产初期,用户用水量小,4 套超滤装置间歇运行,最多同时开启3 套运行。随着产线负荷的增加,除盐水用户水量需求增大,4 套超滤装置全部长期运行,超滤系统出现产水压力全部为零、进水压力和浓水压力失真现象。如果进水压力过高,会对膜元件产生威胁,增加超滤膜丝断丝概率。根据现场情况进行分析,判断为超滤产水管流速过高,导致管道产生负压,形成虹吸现象,从而使超滤系统的压力数据失真。为此,在超滤系统的总产水管道最高点加装破虹吸管,消除管道内负压,使超滤系统压力数据恢复正常。

除盐水站进水采用母管制,每套超滤装置进水端设置了气动调节阀,单套装置更换进水气动调节阀(如损坏或阀体密封不严等情况)或处理其他故障时,必须将4套超滤装置全部停机,导致除盐水站无法运行,影响除盐水的正常供应。为避免整个超滤系统的全停,根据现场实际情况,制定了超滤系统工艺改进方案,在每套超滤进水气动调节阀前安装1 个手动阀。当对单套超滤装置进行故障维修时,只需关闭对应手动阀就可以处理故障,不影响其他超滤系统的正常运行。改造后,有效解决了超滤系统全面停机的问题,保证了除盐水站生产的连续性和稳定性。

通过以上优化改进措施,除盐水站超滤系统运行1 年以来,每套装置仅有3~5 根断丝,超滤产水水质得到大幅提升,超滤产水污染指数由4.5 以上下降至2.6 以下,超滤系统化学清洗频率由2.5 个月延长至4个月,提高了反渗透系统进水水质,延长了反渗透系统的运行周期,确保了除盐水站超滤和反渗透系统的安全稳定运行。