电子级超纯水(Ultrapure water)是指电阻率达到18.2 MΩ·cm(25 ℃)的水,除水分子外,超纯水中几乎不含有病毒、常量元素、细菌、气体及有机物等物质,目前广泛应用于光伏、半导体、集成电路、医药、科研等行业精细产品生产制备过程中产品清洗、药剂稀释、光刻和冷却等环节,使用量大,对水质的要求也极高。GB/T 41881-2022《电子级硫酸》中要求电子级硫酸制备过程所用的水为GB/T 11446.1-2013《电子级水》规定的EW-Ⅰ级。由于电子级超纯水的水质直接影响产品质量,且超纯水重复利用率不高,故高质量超纯水的需求量巨大。

主流超纯水制备工艺

2.1 工艺系统构成

超纯水制备工艺主要包括预处理系统、预脱盐系统和深度脱盐系统3个部分。

1. 预处理系统

预处理系统常采用过滤、超/微滤装置,主要作用是去除原水中的悬浮杂质及胶体,以及游离氯等氧化物质、部分有机物、颜色和异味等,对原水进行粗加工预处理,使原水水质达到反渗透的进水要求。

2. 预脱盐系统

预脱盐系统主要用于原水预脱盐,主要包括反渗透系统(RO)、混床离子交换(IE)、电去离子(EDI)等装置。RO系统的主要作用是去除水中99%以上的溶解盐,以确保产水含盐量达到后续工艺的进水要求;IE的作用是对水质进一步纯化,将水的电阻率提高到5 MΩ·cm以上;EDI的作用是通过去除电解质(包括弱电解质),将水的电阻率从0.05~1.00 MΩ·cm提高到5~16 MΩ·cm。除此之外还包括一些精处理系统,如紫外线装置(UV)、膜脱气等,用于进一步降低水中的杂质含量,同时降低水中的有机物及氧含量。

3. 深度脱盐系统

深度脱盐系统主要有抛光混床系统和超滤装置。抛光混床系统通过离子交换作用去除纯水中残余的微量带电离子及弱电解质,使产水电阻率达到18.2 MΩ·cm; 超滤膜装置作为整套系统最后的防火墙,能有效去除水中的微粒、胶体、细菌、热源和有机物,确保产出的超纯水不受二次污染,并将质量不达标的产水回流至预处理系统中再处理。

2.2 工艺流程及特点

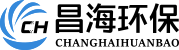

目前超纯水制备的主流技术“预处理+两级RO+EDI”如图1所示。

常规EDI技术,内部剧烈水解离效应产生大量H+和OH-离子,为防止结垢,行业规范要求进水硬度(以CaCO3计,下同)低于1 mg/L。迫使前端使用两级RO以保证产水硬度不超过0.5 mg/L。

两级RO膜用量大,工艺流程长,操作复杂,导致设备的维护和维修成本增加。

EDI超纯水制备新工艺

针对目前主流超纯水制备工艺流程存在的问题,引入了超级电去离子(EDI)技术替代原来的EDI,提出了“预处理+一级RO+EDI”新组合工艺,EDI进水硬度可放宽到5.0~10.0 mg/L,前端仅用一级RO即可,节省了RO膜用量,减少单元能耗,设备成本和运行成本都得到了降低。

某硅片及半导体CMP抛光液添加剂项目的超纯水生产工艺路线设计为“预处理+一级RO+EDI+抛光混床”,产水量10 m³/h, 验证了新组合工艺的处理能力和处理效果。

3.1 超级电去离子系统

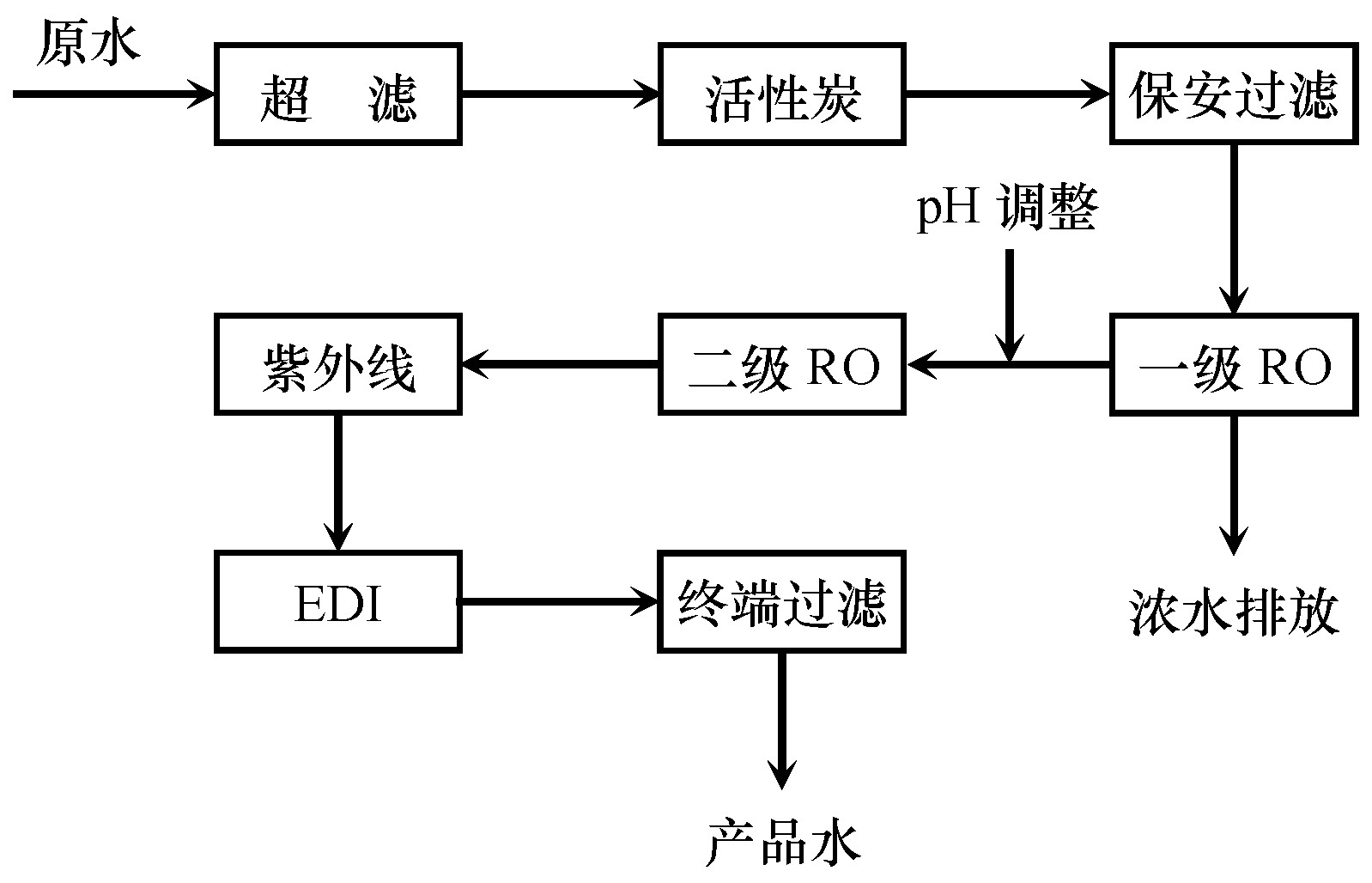

超级电去离子(EDI)创新性的将EDI淡水流设计为一级两段,而浓水流则为一级一段,且在淡水流的第一段流程中,浓、淡水流为相互逆流(见图2)。这一方面使得硬度离子和OH-、CO2−3

等离子在EDI内部难以结合,或者在其尚未结合之前即已被排出EDI模块;另一方面,EDI的淡水流为一级两段式设计,使得整个淡水在EDI的一、二段之间,实现了再混合与再分配过程,这能够从根本上提高运行的稳定性,十分有利于耐受进水水质的波动。另外,通过特别的电极框设计,使得电极水完全与浓、淡水流相互隔离,从而最大程度避免对EDI和整个水处理系统的破环性。

超级电去离子(EDI)系统特点如下:①先进的淡水室隔板结构设计,有效膜面积和树脂填充密度更高;②最高可耐受5~10 mg/L的进水硬度而不结垢;③0.1~0.2 MPa的超低进水压力,显著低于进口同类产品,本体耗电量不超过0.25 kW·h/m³,运行能耗更节省;④膜堆内部水流实现再混合与再分配,运行过程更稳定,可耐受大原水水质波动;⑤完全独立的电极水管路,有效保证长期运行的稳定性和安全性。

3.2 一级RO和EDI新组合工艺

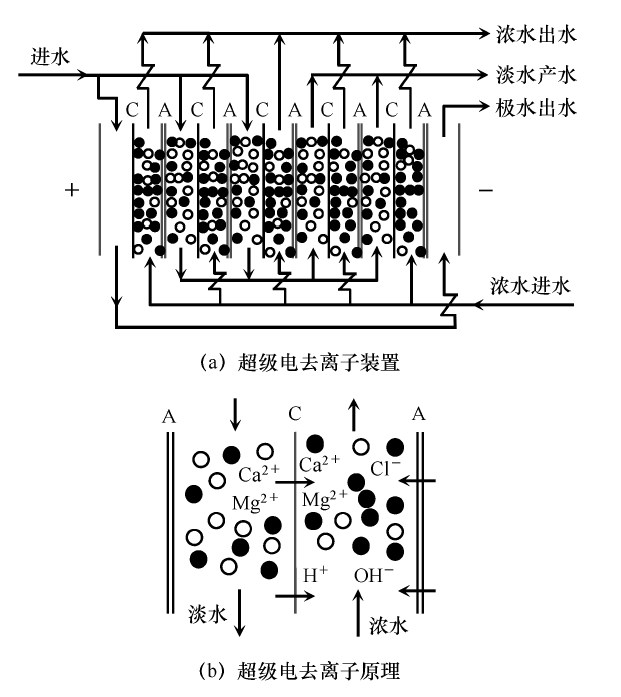

该超纯水制备及供应系统设计工艺为“预处理+一级RO+EDI+抛光混床”,设计用水量为10 m³/h, 试验过程中采水样的进水为一级RO产水,出水为EDI系统出水,主要验证“一级RO+EDI”新组合工艺的产水效果,其核心生产工艺流程如图3所示。某项目超纯水生产现场见图4。

3.3 EDI设计参数

EDI装置的设计参数如下:

设计出水 10 m³/h

回收率(20 ℃) ≥85%

产水电阻率(25 ℃) ≥16 MΩ·cm

产水ρ(SiO2) ≤20 μg/L

运行压力 0.1~0.2 MPa

EDI膜堆型号 WDS-EDI-5000

单膜堆设计出水 5 m³/h

4 现场运行数据分析

4.1 进出水水质指标

2022年7~8月,调节EDI装置的进水(一级RO产水)流量、浓水流量、极水流量和运行电流,连续生产50天,分别采样检测进出水水质指标,以验证EDI装置的处理效果。

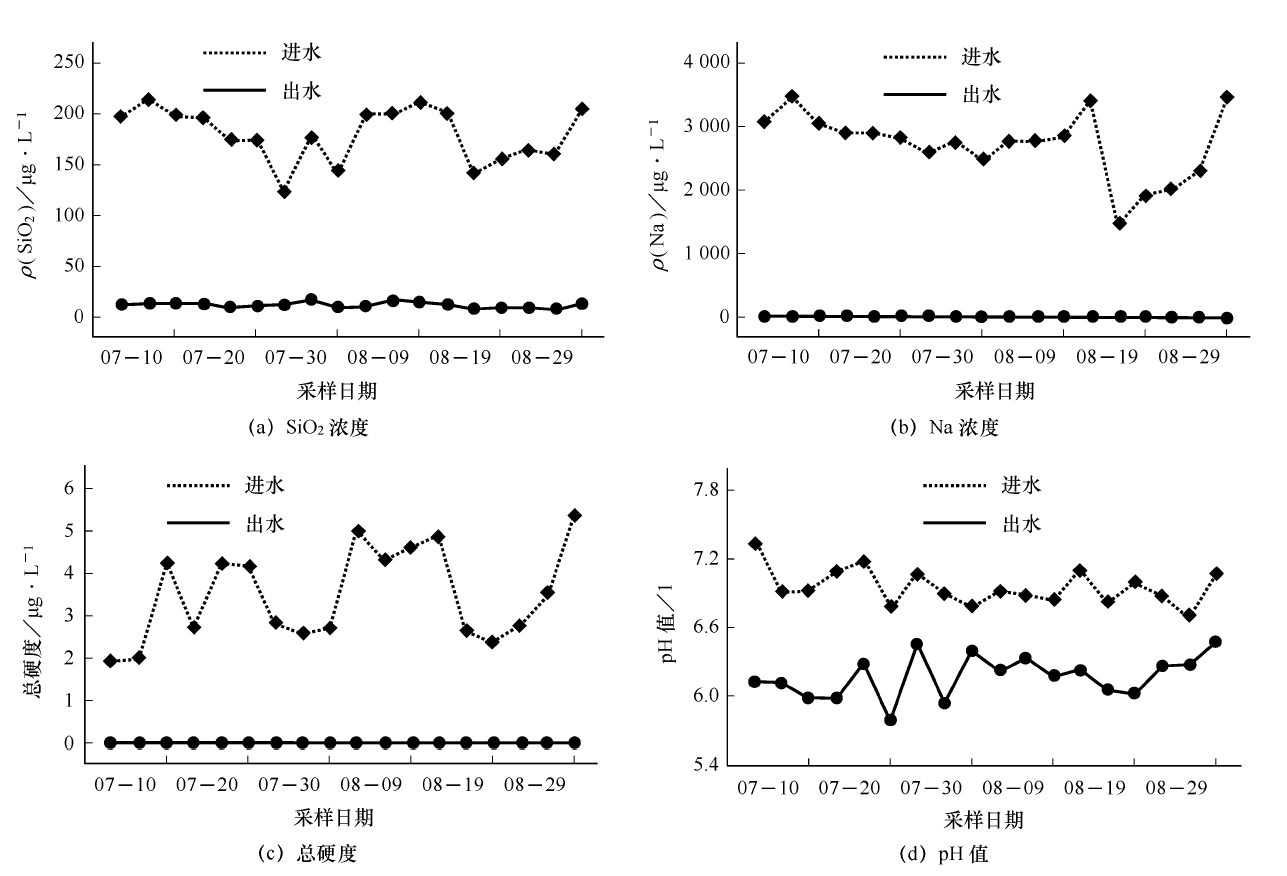

进出水采样间隔时间为10天,水质检测项目包括SiO2浓度、Na浓度、总硬度、pH值等,检测结果见图5。

图5中的试验结果显示,在进水硬度为5 mg/L的条件下,EDI可连续稳定运行,其产水的硬度为0,pH值稳定在5.9~6.1,ρ(SiO2)<20 μg/L,ρ(Na)<10 μg/L。

4.2 EDI设备运行数据

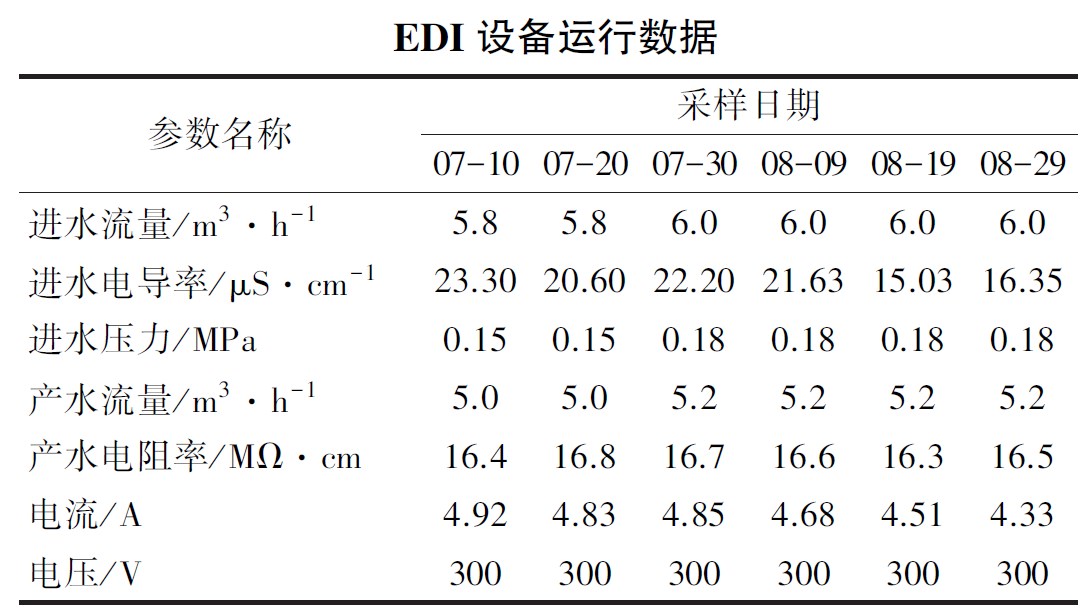

EDI装置连续运行50天,其运行数据见表1。

分析表1得出:①EDI设备平均回收率为86.4%,达到设计回收率要求;②EDI产水电导率达到设计产水水质;③EDI产水二氧化硅达到设计产水水质。

根据本次试验,EDI装置调试稳定后的处理能力和处理效果如下:

工作电压 300 V

工作电流 4.2 A

单个膜堆本体电耗 1.26 kW

单个膜堆产水量 5.25 m³/h

吨水耗电量 0.25 kW·h

验证结果说明采用“RO+EDI”工艺完全可行,出水水质能达到超纯水制备的要求。

总结

某硅片及半导体CMP抛光液添加剂项目的超纯水生产工艺采用“一级RO+EDI”的新组合工艺,该EDI装置的进水为一级RO产水,硬度为5 mg/L。通过调整EDI装置不同的工况,生产实践验证了EDI可连续稳定运行,且出水水质达到了超纯水制备的要求。

该超纯水生产新工艺突破了现行规范的限制,扩大的EDI技术的应用范围,同时也节约了RO膜的用量,EDI本体电耗仅0.25 kW·h/m³(以产水计),产水的电阻率大于16 MΩ·cm。EDI产水通过后续抛光处理,产出的超纯水可满足半导体、光伏等行业要求。采用该超纯水生产新工艺不仅可生产高品质超纯水,还可实现节省初期工程投资、节约装置占地面积、减少运行电能消耗的目的。