某公司采用反渗透的全膜法工艺进行纯水设备。从该系统的实际运行状况出发,对影响产水率(量)的因素进行了分析,有针对性地调整了系统运行参数。实践证明,纯水设备系统产水率有显著的提高。

一、纯水设备系统介绍

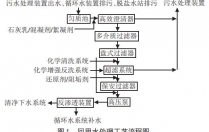

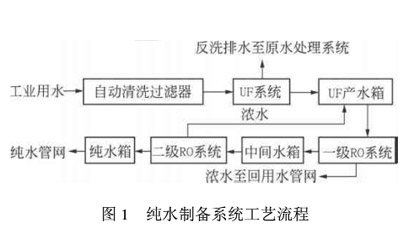

某公司的纯水设备系统采用反渗透全膜法工艺,设计产水量为300m³/h,原水采用全厂的工业用水,工艺流程

图1纯水设备系统工艺流程工业用水(经混凝沉淀处理后的长江原水)经过自清洗过滤器初步过滤后进入uf系统,uf系统共3套,每套处理能力150m³/h,设计回收率90%,采用中空纤维膜。一级ro系统共3套,每套处理能力137m³/h,设计回收率75%,采用抗污染bw30400fr膜组件。二级ro系统共3套,每套处理能力110m³/h,设计回收率为90%,采用超低压高产量的bw30le440膜组件。uf系统的反洗排水排至工业用水系统进行处理,一级ro系统的浓水排入回用水系统,二级ro系统的浓水排入uf产水箱继续利用。该系统从2014年4月投运,低负荷运行将近3年,产水水质良好,电导率维持在3μs/cm以下,但系统耗水量较大,整个系统的产水率一直在45%左右波动。本文根据纯水站实际的运行情况进行分析,找出影响产水率的因素并加以改进。

二、纯水设备系统分析与调整

纯水设备系统的产水率主要依赖主要系统的回收率来保证:自清洗过滤器的回收率为99%,uf系统回收率为90%,一级ro系统回收率为75%,二级ro系统回收率为90%。但在实际的运行中,受设备状态和工艺用水需求的影响,系统消耗的水量要大于设计水量,回收率没有达到设计的要求。

(1)自清洗过滤器过滤精度为100μm。设置自清洗过滤器的作用主要是为了保护uf系统的正常运行,将原水中大颗粒悬浮物、砂砾等对超滤膜表面造成机械划伤的杂质去除,设备设计的自耗水率低于过滤水流量的1%。过滤器采用压差控制,当进出水口的压差达到0105mpa时设备开始自动反冲洗,压差恢复后进行过滤。在实际的运行过程中发现,由于系统中只有1台过滤器,当夏季藻类繁殖较严重的时候,尽管系统中投加了次氯酸钠进行杀菌,压差上升仍然比较严重,导致自清洗过滤器频繁进行反洗,最严重的时候每隔5~7min反洗一次,反洗排水达到100m³/d以上,回收率严重下降。当对自清洗过滤器的不锈钢滤网进行更换和拆洗时,超滤系统的进水只能走旁通管,给uf系统的运行也带来一定的安全隐患。针对以上问题,在系统中增加了1台过滤器,当发现1台过滤器频繁反洗的时候,可进行人工切换,对污堵的滤网及时进行化学清洗和更换,恢复其通量和过滤性能,保证uf系统的进水水质符合要求。

(2)uf系统存在大量的水量消耗,uf系统的水量消耗主要集中在反洗和化学清洗上。根据中空纤维膜的特性,uf机组每运行40min自动反洗一次,每次2min,耗水约10m³左右,每天还将进行一次化学清洗,每次化学反洗时间为30min,耗水约50m³。根据上述耗水量计算,进水量为150m3/h给水排水的uf机组,平均产水量为120m³/h,回收率只有80%,不能满足一级ro的进水量。在实际的运行中也因uf系统产水量不足,1套ro系统的用水需2套uf系统提供。为增大uf系统的产水量,增加了4支超滤膜,使产水量上升了10m3,同时将普通反洗时间缩短至90s,将化学反洗时间缩短至20min,系统产水量上升至134m³/h,基本能满足一级ro的用水量,使uf和ro机组能一一对应。

(3)ro系统的实际回收率比设计值低。ro系统的回收率是指产水流量与进水流量的比值,但在实际的运行过程中,ro系统除了浓水排放外,部分产水也有消耗。产水的消耗主要集中在启停机的低压冲洗上,每次启停耗水约5m3。如果ro机组满负荷24h不间断运行,回收率基本维持在75%左右。在实际的生产中,ro机组的运行需根据外线用水量和uf水箱的液位调节,停机几乎不能避免。在纯水站运行初期,外线用水量波动很大(80~210m3/h),导致ro机组频繁启停,最多达到每天启停17次之多,水量浪费严重,回收率下降至70%左右。为改善这一情况,根据外线用水量,规定用水量<100m3/h时只开启1套ro机组进行制水,其他2组备用,并将ro机组的启停机液位从7m调整到了5m。通过以上措施,使机组连续运行时间增加,有效减少了停机次数,目前每天ro机组的启停机次数控制在5次以内,一级ro的产水率维持在74%,二级ro的产水率在89%左右。

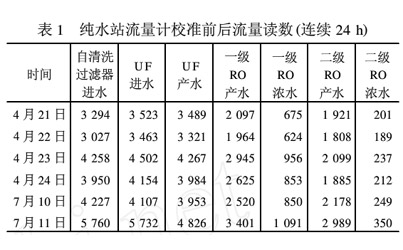

(4)现场流量计存在较大误差。纯水设备系统在工艺上设置有很多的流量计,其中与产水率相关的流量计主要的有7个:自清洗过滤器进水量、uf进水量、uf产水量、一级ro产水量、一级ro浓水量、二级ro产水量、二级ro浓水量,根据这几个流量计可算出各个系统的回收率。但在实际的抄表过程中,流量计的误差远大于允许的误差,见表1中2018年4月21~24日数据。

从表1中可以看出:

①自清洗过滤器的进水流量比uf进水流量小200~300m³,流量计存在明显错误。

②uf系统的产水流量比一级ro进水流量大800~900m³,根据计算,实际反洗水量300~400m³/d,流量计误差约10%左右。

③一级ro的产水流量与二级ro的进水流量不匹配,纯水站流量计校准前后流量计读数偏小,2套流量计读数偏大。

针对以上情况,根据水箱的液位变化情况计算容积来校准流量计,校准后流量计误差控制在3%以内。见表2中7月10~11日数据。经过设备改造和运行参数的调整,整套纯水制备系统的产水率有显著上升,从45%上升至52%,有效提高了纯水的产量,达到了预期改善的目的。

同时,纯水设备系统的产水率还受到进水水温、运行压力和膜系统的污染情况等因素的影响,这些因素也需要在 运行操作中加以足够重视。在冬季运行时,维持合理进水压力,既不能太高,使膜发生永久变形,也不能太低,影响产水率。当膜系统出现污堵的时候要及时进行针对性的在线和离线清洗,防止造成膜元件不可逆的性能下降,影响产水率(量)和脱盐率。

三、总结

本文从实际的运行经验出发,对影响反渗透纯水设备系统产水率的因素进行了分析,同时进行了相应的改造,达到了预期的效果。通过对纯水站实际运行情况的总结,进一步认识到设计人员在设计时应充分考虑工厂生产的特点,合理进行水的综合利用,以提高纯水系统的产水率。合理进行水的综合利用,以 提高纯水设备系统的产水率。