1 技术领域

本文涉及半导体行业生产过程中用到的超纯水系统。其中针对终端超纯水的密闭封存,与空气进行隔绝,采用高纯氮气。为了降低氮气用量从而降低运行成本。包括系统工艺、控制逻辑方面进行相关研究。对半导体的研制、生产减少成本,以至于对大量的电子产品起到降低成本的作用。

2 技术背景

超纯水系统是现在半导体生产上使用非常重要的设备,由于在工业生产上对超纯水的使用量非常大,一般的小型超纯水机并不能满足要求,而超纯水系统在这种时候就是用来提供大量生产用水。在半导体行业生产制造过程中,由于电子设备对冲洗用水中金属离子的含量要求非常高,必然需要增加使用CEDI电渗析技术才能将水中金属离子去除掉。

然而电渗析生产的产品水,水质可达到18MΩ·cm以上,已经属于高纯纯水,如果与空气接触,水质会瞬间下降。这就需要对于电渗析的产水进行封存,与空气隔绝,隔绝用的氮气纯水需>99.999%。后面再将此部分的水净化成超高纯度的超纯水。

3 详细内容

3.1 工艺说明

超纯水系统总体来说一般可分为三个部分:超纯水制备区;超纯水密闭封存区;超纯水输送系统。

超纯水的制备过程是很复杂很重要的部分,由如下几个部分组成:前处理系统、脱盐纯化处理系统、精致超纯水系统。前处理系统主要包括:多介质过滤器、活性炭过滤器、脱盐纯化处理系统主要包括:阴阳离子交换塔、脱炭酸塔、精密过滤器、以及双级逆渗透系统。

精致超纯水系统主要包括:脱氧脱碳工艺系统、TOC及UV杀菌系统、核子级混合床及终端超滤过滤系统。在向工艺生产车间设备输送超纯水的环节中,输送的管道对水质有污染影响,需要考虑在车间生产区再设置二级抛光混床系统,及终端过滤系统,除去在向生产车间输送超纯水的环节中,管道内壁有污染物析出,从而影响水质。

超纯水制备的过程,是一个极其精细的过程。首先设备自身的品质,对制备超纯水有决定性的作用。同时安装施工的过程,为了避免混入杂质,中间环节的管控也尤为重要。

在对设备及施工严格要求的前提下,还要避免空气对水质的污染。当CEDI电渗析系统制备的高纯水时,需要到水箱中进行封存。封存过程需要使用高纯洁净氮气进行封存,避免混入空气、氧气、二氧化碳等气体。

这就需要对氮气的选用、控制以及平时的维护,相当注重。氮气必须采用纯度大于5个9的高纯洁净氮气。氮气的补充跟补水量、用水量有直接关系。如果控制不好,那么氮气量用量会非常大,对于整个超纯水的制备过程成本会上升。这就需要对氮气的补充过程与水量进行匹配。系统控制可采用比例调整阀、静压式液位计,变频器等控制设备进行高精度匹配。在超纯水的封存阶段,降低超纯氮气的使用量。降低生产过程的成本,从而降低后续一系列成本的成本。

氮封系统设置在“超纯水密闭封存区”,用于对电渗析系统的产水进行封存,与空气隔绝。保证高纯的水质。

3.2 氮封系统说明

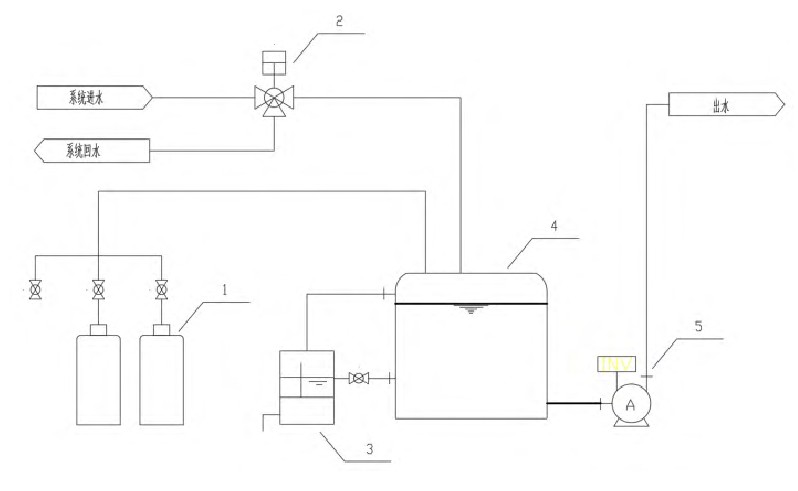

1氮气系统;2比例三通阀;3水封器;4纯水箱;5输送水泵;

说明①:比例三通阀是通过纯水箱中的静压式液位计反馈模拟量信号,精准的控制三通阀的开度。

说明②:氮气系统采用高纯氮,纯度>99.999%的氮气,配备二次减压阀及微压阀,保证氮气压力的存在。

说明(3):配备水封器,进行优化处理,正压可达2.8KPa。

说明(4):纯水箱为经过熏蒸水箱,减少析出物。

氮气的正常用量:瞬时N2补充(最大)

3.2.1 最大出水水量按照8.4m³/H计,当EDI不在补水时,N2用气量最大。

即氮气的最大补充量为8.4m³/H(当前温度,视为25℃)

根据克拉伯龙方程PV=nRT可得

P1V1/T1=P2V2/T2 (P1=P2)

8.4/298.15=V2/273.15

→V2=7.7Nm³/H

结论一:即最大用气量为7.7Nm³/H—(理论最大气量)

3.2.2 系统补水说明

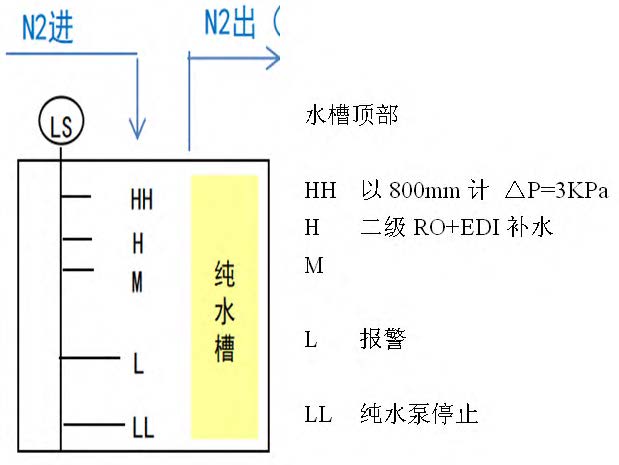

当液位低于M位后,二级RO+EDI系统启动产水,补到H位后停止补水;

运行中氮气补气说明

(1)当水箱中低于0.0KPa时,补充N2。当达到3.0KPa时,停止补氮气;

(2)即当纯水槽为常压的情况下,水位波动<24mm不会补充氮气;

3.2.3 系统设有调整液位的装置→比例式调整三通阀。

当液位下降时,通过三通阀微调,保持水箱的液位高度波动很小。

结论二:将液位的波动控制在24mm以内,则基本不用补充氮气;

3.2.4 用水量波动大的情况

当后续用水量波动大,液位变化>24mm时。

单次用气量为:(1.5×1.5×3.14)/4×0.8×0.03=0.04m³按照每天持续波动100次计算→

那么每天用气量约4 Nm³/D

结论三:实际氮气用量与水箱液位变化有直接关系;

3.3 系统的控制方式

此氮封控制系统是一个典型的闭环控制系统。检测单元:纯水箱静压式液位计(输出4~20mA模拟信号);控制对象:比例三通阀(可接收4~20mA模拟信号);控制器:PLC控制系统。

控制原理:将纯水箱液位计信号,利用PLC的AD模块,读入到PLC控制器;将采集到的纯水箱液位计4~20mA模拟信号,转换成数字量信号,换算成以米为单位的液位高度(PV值),与触摸屏上设定的液位高度(SV值)比较;调用PLC的PID调节指令,并进行PID参数设置,经过PID运算得出数字值,再通过PLC的DA模块转换成模拟量,给到控制纯水箱进水的比例三通阀,控制三通阀的补水开度,实现纯水箱的恒液位控制。

通过以上的设置,可以将实际液位控制在24mm之内变化。这样氮气的使用量基本为“0”。

3.4 结论

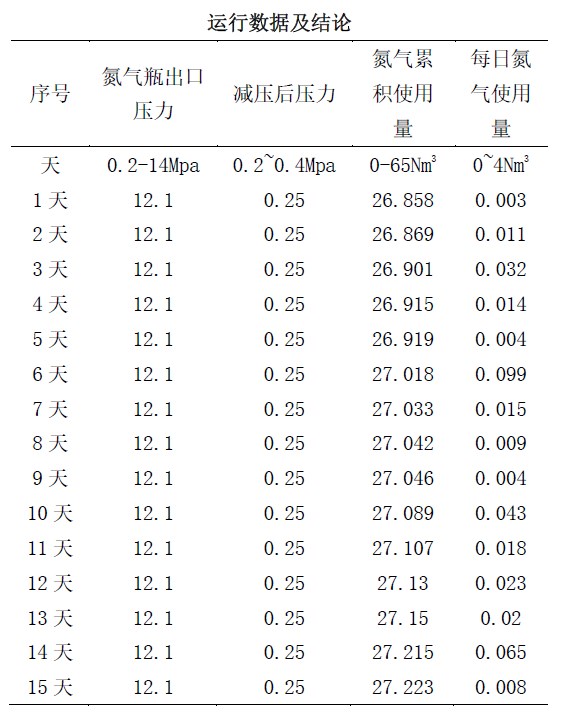

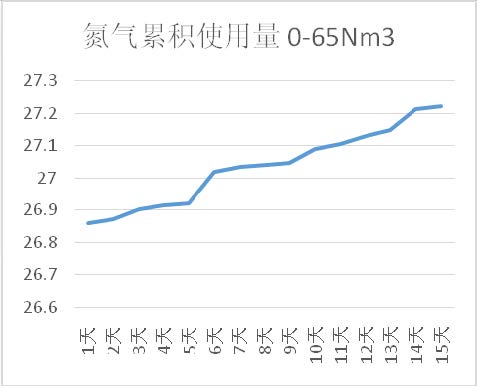

从数据可以看出,每天氮气用量基本在0.01-0.1之间。通过本次研究及实际使用来看,氮气用量大幅缩减。实际用量仅为常规用量的1/160。对于每小时用水量在5-6m³的系统,每年节约费用约5.3万元。

4 总结

依据本实验研究实施例为启示,通过上述的控制结构,可将氮气用量,减少到常规用量的1/160,对于超纯水系统的氮气用量,大幅缩减。大大节省了系统的运行费用。可以大范围推广使用。

随着今后对半导体、显示玻璃等高精尖行业,对超纯水的用量越来越大,本研究有着非常重要的意义。