在我国水污染问题越来越严重,国家及企业对环保越来越重视。本工程案例是基于现有工艺不能满足出水排放标准;膜堵塞现象严重、清洗频繁、产水量减少的现实情况的背景下对现有厂区电镀车间的废水处理工艺进行技术改造。淘汰现有2#镍系、3#氰系废水处理系统中的部分工段,新增2套蒸馏装置,对现有厂区电镀车间废水进行处理。同时,将电镀车间部分废液与废水一起进入蒸馏装置进行处理。通过对现有厂区的废水处理工艺进行改造,从而保证出水达标,同时减少废液量,保护环境。

1、技术改造方案

1.1 技改方案

某电镀企业废水处理装置技改前2#镍系废水采用投加NaClO、NaOH、H2SO4、CaCl2、重金属螯合剂、絮凝剂、助凝剂等进行反应、沉降后再通过膜处理、活性炭塔、离子交换树脂塔等去除废水中的重金属等有害成分。

技改前3#氰系废水破氰处理后,通过投加NaOH、H2SO4、CaCl2、重金属螯合剂、絮凝剂、助凝剂等进行反应、沉降后再通过膜处理(昌海环保)、活性炭塔、离子交换树脂塔等去除废水中的重金属等有害成分。

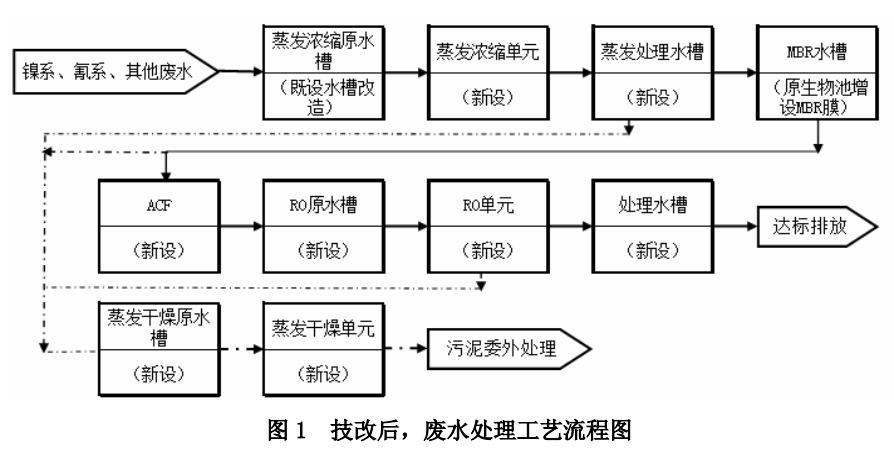

基于现有工艺不能满足出水排放标准;膜堵塞现象严重、清洗频繁、产水量减少的现状,对现有厂区的废水处理工艺进行技术升级改造。淘汰现有2#镍系、3#氰系废水处理系统中的膜处理、活性炭塔、离子交换树脂塔部分,改用2套蒸馏装置。技改后,废水处理工艺流程见图1。

1.2 技改方案运行说明

1.2.1 工艺运行说明

系统运行详细说明如下:

氰系废水使用既有设备氧化还原破氰后,通过水泵打入到新设的蒸发浓缩原水槽。

镍系废水使用既有设备pH调整、沉淀后,上清液通过中继水泵打入到新设的蒸发浓缩原水槽。

其他有机系废水通过新设的小型加药泵,缓慢注入到新设的蒸发浓缩原水槽。

防变色剂有机废水,含有异丙醇,为了避免经过高温蒸发后异丙醇挥发出来,故将此股废水直接滴加入MBR水槽。

以上四种废水、废液在蒸发浓缩原水槽混合后,通过蒸发浓缩原水槽进行水质和水量的调节,然后用泵打入到蒸发浓缩单元进行浓缩(浓缩倍率为10倍),浓缩出来的蒸馏水排至蒸发处理水槽,浓缩液排至蒸发干燥原水槽,蒸馏水由蒸发处理水泵经过热交换器将温度降至常温,流入到MBR水槽,使用MBR膜通过微生物降解水中的BOD,后续再通过RO进行进一步的深化去盐处理。

蒸发干燥原水槽由三股废液组成:蒸发浓缩单元的浓缩水、MBR的剩余污泥、RO浓水。这些废液经过蒸发干燥原水泵混合后打入蒸发干燥单元进行蒸发减排出来,蒸发出的蒸馏水流入蒸发处理水槽,和蒸发浓缩单元的蒸馏水一起进行后续处理,蒸发干燥单元干燥出来的污泥由客户作为危险废弃物委外处理。

1.2.2 蒸发浓缩单元

蒸发浓缩单元运行详细说明如下:

原液通过供给泵和自动阀间歇性进液到蒸发罐内,同时,一定压力(0.3MPa)的蒸汽喷入蒸发罐内,原液在蒸发罐内的真空状态下(21kPa)循环,并在水平加热管表面被蒸发(60℃),蒸发后的水排入到冷凝器里,在冷凝器里和冷却水热交换,降温并冷凝成液态水积存到冷凝器底部,通过浓缩水泵把冷凝水打入到蒸发处理水槽后进入MBR水槽进行后续处理。

蒸发罐内的一定倍率的浓缩液积存在蒸发罐的下端,通过循环泵使一定浓缩倍率的浓缩液从蒸发罐顶部喷淋而下,继续在加热管表面蒸发,如此重复,直至浓缩到预定倍率后(10倍),自动阀自动打开,浓缩废液排出到蒸发干燥原水槽,排液完成后自动进入下一个批次。

蒸发罐内热交换后的蒸汽在加热管内形成凝缩水排入到冷凝器底部,和冷凝水一起,经由凝缩水泵打出。蒸发罐内残余的部分蒸汽可以重新被喷射器吸收、作为热源再利用,从而尽可能地降低蒸汽用量。由单元内的真空泵保持蒸发罐、冷凝器内的负压状态,达到负压蒸发的效果,同时,真空泵的出口有一个气液分离罐,罐内液体排入处理水槽ch.gd.cn或者蒸发处理水槽,而气体则通过镀锌配管接入MBR水槽液面以下,通过生物降解处理气体中的有机成分。

蒸发浓缩单元运行中途如果出现不满足运行条件的时候,发出警报并自动待机。

1.2.3 蒸发干燥单元

蒸发干燥单元运行详细说明如下:

蒸发干燥原水槽内废液通过泵打入到蒸发干燥单元内的计量罐,计量罐计量废水容积,通过浮动感应开关管理液位,供应废水到蒸馏罐,同时,一定压力的蒸汽通入蒸馏罐,在负压的状态下利用蒸汽的热值将水蒸发至气态,气态的水流入冷凝器里(管式换热器),32℃的冷却水将气态的水冷凝成液态,积存在冷凝器下端的蒸馏水混合着冷凝器里气态的水、和缓冲液罐里的水一起经由真空泵(通过此真空泵保持蒸馏罐里负压约-80kPa~-90kPa)打入到片式热交换器,经由冷却水换热,出水60℃左右,流入到缓冲液罐,缓冲罐里的水除了供应真空泵使用,多余的经由回收水泵打出去,即蒸发干燥单元产水。缓冲液罐的上部通过镀锌配管接入到MBR水槽液面以下,通过生物降解处理气体中的有机成分。

蒸馏罐内设有搅拌机,搅拌机的边缘与罐体紧密接触,可清除罐体内壁的污物,干燥处理结束后,干燥处理后的残渣(约60℃)由蒸馏罐排出,为了避免有机气体逸出,残渣排出口和残渣储存罐之间通过密封垫密封,尽可能地降低逸出可能。

2、运行分析

2.1 蒸发浓缩设备试运行问题点

在蒸发浓缩设备试运行中出现如下问题:

(1)蒸发浓缩设备异常停机

现象:蒸发浓缩设备在试运行时,出现经常性的停机。

原因:凝缩水接受水槽(蒸发处理水槽)经常L4,导致系统停机。

对策:调整蒸发处理水泵出口流量,使系统水量平衡,保证蒸发浓缩设备连续运行。

(2)发泡

现象:蒸发浓缩设备在试运行时,出现发泡报警导致系统停机。

原因:水质易起泡。

对策:调整“消泡剂阀”的相关参数来抑制起泡。

(3)真空泵异响,真空运行不稳定

现象:真空泵间隙异响,真空压力变化较大,在10-45kPa之间变化。

原因:真空压力PIC531运行不稳定,导致真空泵异响。

对策:延长“真空调节阀开度改变监视时间”,可以使真空压力PIC531维持在21kPa左右。试运行时该数据调整记录为:3s→5s→10s→20s。

(4)蒸发量偏大

现象:由于后端处理能力不足,导致前段处理能力富余。

原因:水量不平衡,前段能力偏大。

对策:调整阀门,降低蒸汽的瞬时进入量,使入口压力维持在0.1MPa时,可维持蒸发量在350L/h。实际运行半个月后蒸发量仍维持在350L/h。

(5)化学清洗时易起泡

现象:采用3%的硝酸进行酸洗时,起泡现象严重。

原因:不明,可能是管壁残留的碱性脱脂液等易起泡物质。

对策:清洗过程中,加大消泡剂的投入时间;后期再次清洗时建议采用氨基磺酸。

2.2 蒸发干燥设备试运行问题点

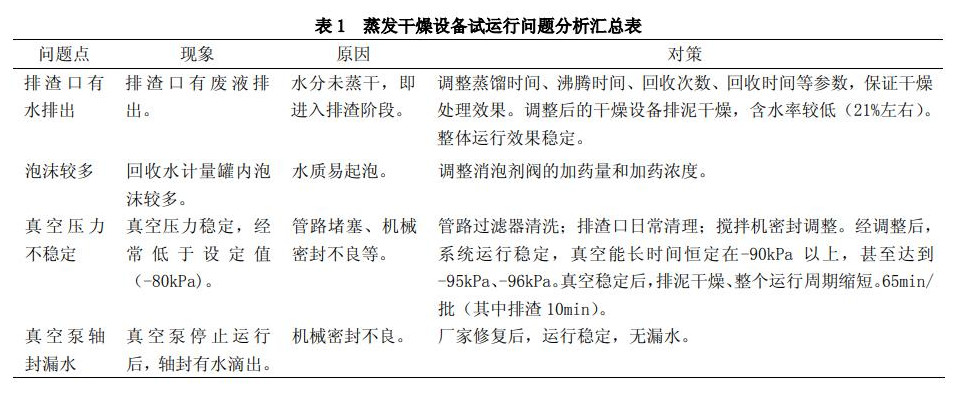

在蒸发干燥设备试运行中出现的常见问题见表1。

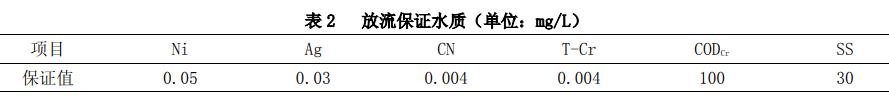

2.3 处理水水质

3、结论

(1)新增的2套蒸馏装置用于电镀废水重金属的处理,在设备试运转过程中碰到一些异常状态,但通过工艺运行调整后能够消除这些异常状况,在系统移交客户后,该套系统能够正常有序运行,通过后期的跟踪回访,目前该系统运转良好。

(2)通过本次技术改造,各项出水指标均能够满足排入污水处理厂的要求。