1 工程概况

本项目全称唐山佳祥实业有限公司144万t创新型清洁环保能源高效利用焦炉配套余热发电项目,建设地点位于唐山佳祥实业有限公司厂区内,厂址区域抗震设防烈度为7度,属于Ⅱ类建筑场地。本项目通过采用预处理+全膜法(超滤+一级反渗透+二级反渗透+EDI)工艺,不仅可以克服传统ED处理中由于浓差极化导致脱盐不彻底的问题,还能利用电极板使水电离过程中产生的H+和OH-进行交换,有效解决了传统离子交换混床水处理工艺中树脂再生、间歇工作及酸碱消耗、废液排放等问题,因而成为当前工业锅炉补给水制备的主流工艺。

2 原水水质及工艺流程

本工程采用的脱盐水处理系统是给循环冷却水系统和锅炉补给水处理系统提供补给水,水源为废水预处理出水,工业水做为备用水源。预处理的废水进水由循环水排污水、初期雨水组成。排水经过工艺处理后,其水质符合国家《污水综合排放标准》(GB 8978—1996)中第一类污染物最高允许排放浓度。焦化厂区直接供应工业用水,出水质量符合工业用水标准。项目依据水质检测情况,选择采用预处理+全膜法(超滤+一级反渗透+二级反渗透+电除盐)工艺处理,设计目的终端水质出水要求达到电导率≤0.1μS/cm,SiO2≤10μg/kg,硬度≈0μmol/L,且符合项目建设目的。

整个水处理系统的运行主要采用全自动方式进行控制。项目人员只需要定期巡检,检查水箱的质量、水泵的运行情况、液位计的液面高度以及加药过程中的药剂控制系统和剂量配制,人工成本低于总成本的10%。预处理和全膜法设备的运行、反洗和再生都由PLC自动程序进行控制。超滤系统的膜选用聚偏氟乙烯(PVDF)材料,设计出水水质淤泥密度指数(SDI)<3,且可用水回收率达到90%以上。一级和二级的反渗透设备都采用了一级两段的排列方式,分别实现了产水回收率超过75%和85%。

3 工艺特点简述

3.1 预处理系统

本项目的预处理系统由多介质过滤器和活性炭过滤器构成,主要采用孔径截留和物理吸附的方式。项目平面设计中有5台多介质过滤器(其中4台用于运行,1台用作备用)。过滤器为垂直圆桶形状,配备有悬挂式布置的阀门Φ3 200 mm,采用无烟煤和石英砂为主要滤芯进行双滤料过滤,设计排布高度分别为800 mm、400 mm,可以截留住粒径为0.5~1.2 mm的污染物,设计工艺的最大流量为100 m³/h。项目设计使用活性炭过滤器数量,外观,阀门布置同多介质一致,以活性炭为主要滤料进行物理吸附和过滤截留,孔径级别10~20目,设备设计高度H=1 500 mm,设计最大流量为100 m³/h。预处理设计系统中,活性炭吸附作用以物理吸附为主导,对水中异味、小于上一级截留孔径小分子有机物,如胶体及色素、重金属离子,等污染性物质进行进一步去除。

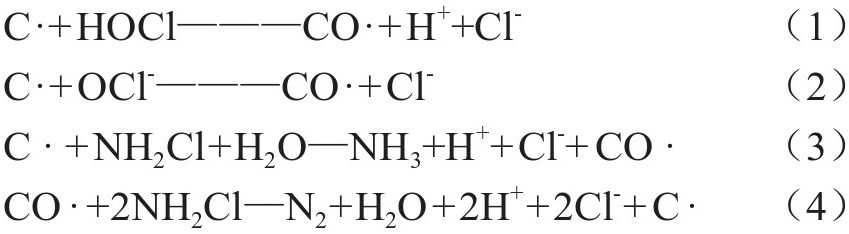

活性炭吸附及选型。工程采用膜丝对进水水质有着较高的要求,通过预处理系统的水质已达到进膜水质要求。在多介质过滤器中,选择无烟煤和石英砂作为滤料,而依据分离过滤机制将其按粒径大小进行逐层排布。除了上面提到的物理吸附作用,活性炭处理作为预处理系统的最后一道工序,对水中余氯基于氧化还原反应的去除起着至关重要的作用,而且可以对后续膜丝氧化降解进行有效延缓。余氯与活性炭的反应如式(1)~(4):

其中,C·为活性炭表面自由基,CO·为表面氧化炭,为表面官能团被氧化后的形态,CO·在水环境除氯过程中会进一步产生新的反应位点。在氯化物与活性炭的反应中,其活性会随着时间增加而逐渐降低,主要原因是当其接触时,氯化物会在活性炭孔中的扩散,限制了反应速率,且活性炭的粒度以及孔径分布对吸附扩散动力学产生决定性影响。在衡量活性炭性能时通常考察BET比表面积、碘值和甲基蓝吸附值。但是在实际工程中,这些参数与活性炭的去除率没有较为明显的相关性。故而在工程当中实际应用时,通常在选择活性炭时需要根据实际情况进行。

3.2 全膜法深度处理

本项目主要通过全膜法对出水进行深度处理,其主要流程为超滤+反渗透+EDI。

(1)超滤处理系统。超滤是在静压差的推动力作用下进行的液相分离过程。由于膜的孔径为5μm,当不同分子溶质的混合溶液流过膜表面时,只有低分子溶质通过,最后变成集滤液;5μm以上的高分子溶质被截留,收集起来作为浓缩液。在本项目中共使用超滤装置3套,其中每套出力130 m³/h。

(2)反渗透处理系统。反渗透处理单元是用于预脱盐处理的系统,主要针对污水中的无机盐,其去除效率能达到99.5%以上。在二级反渗透工艺中,水中的无机盐、有机物、细菌、微生物等将会被进一步的去除,其工艺设计的去除率可达99.5%以上。在运行反渗透装置时,需将高压泵调至远大于自然渗透力的压强。在反渗透装置前安装5μm保安过滤器,滤去大于5μm的杂质颗粒,防止杂质颗粒在高压下将反渗透膜组件击穿,划伤高压泵的叶轮,并且造成盐漏、串水等现象,影响出水水质。本项目中设计一级、二级反渗透装置分别为3台、2台。设计单支膜产水量分别是0.83 m³/h、1.15 m³/h。

(3)电去离子(EDI)处理系统。1960年中期,EDI逐渐成为人们研究和开发热点,1987年美国Millipore公司推出了第一台商品化EDI装置,产水电导率达到0.1~1μS/cm。1960年之后,EDI技术被广泛应用于工业各领域,该技术逐渐在工业锅炉给水处理中占据主导地位。R.Kunin于1950年首次提出可在淡化室中填充离子交换树脂的电渗析装置,随后,1955年,G.P.Walters等人设计了EDI实验装置,并成功应用于一个放射性废水处理项目中。电去离子除盐(EDI)技术是将离子交换技术与电渗析技术相结合,从而产生的一项新技术。在电渗析极板上放置离子交换树脂,利用极板和树脂的电极差使得Na+、Cl-分别进入浓水交换室,同时通过电渗析水电解产生H+和OH-,使饱和的离子交换树脂可以再生为H+型和OH-型。为了满足这个要求,本项目设计了两套EDI设备,每套出力50 m³/h,设计的产出水质要求电导率低于0.1μS/cm,二氧化硅浓度不得大于0.01 mg/L。

4 运行效果

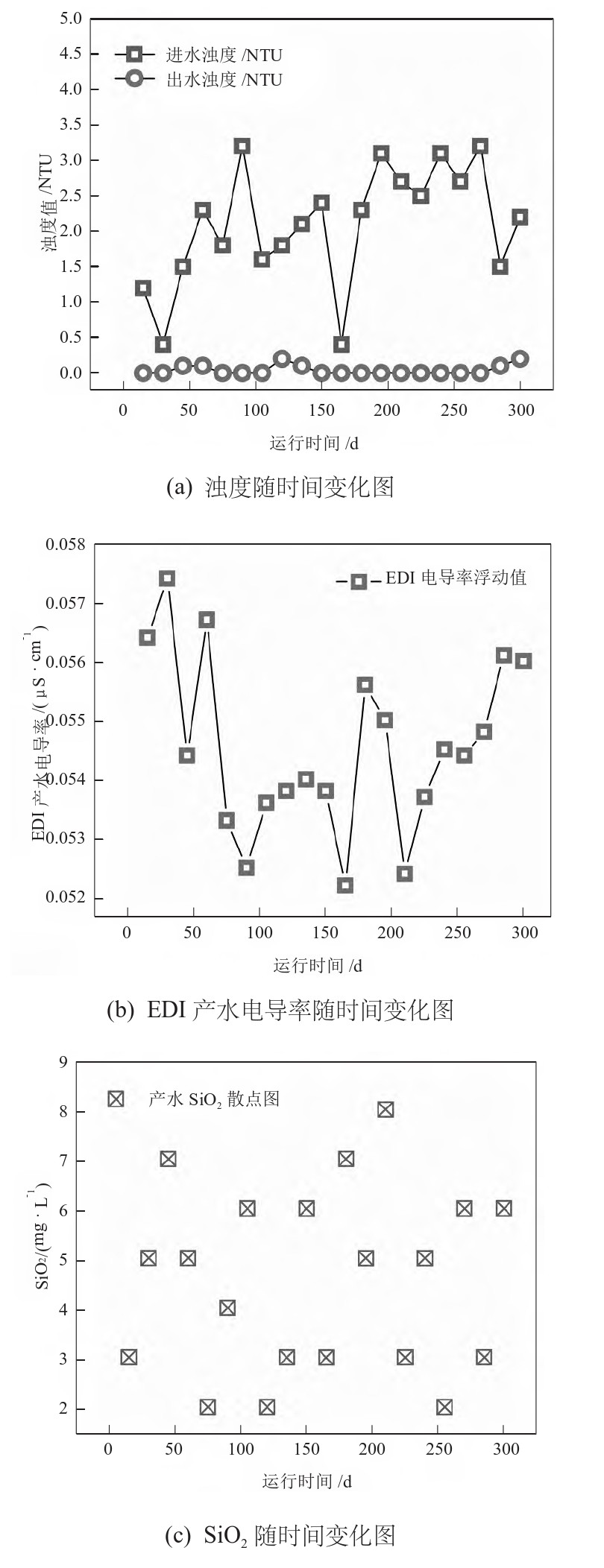

目标出水电导率为0.1μS/cm,SiO2浓度为10 mg/L,硬度为0。该项目实际出水水质数据如图1所示。

5 运行问题和解决方案

5.1 进水管道破裂

在投入运行初期,因为反洗泵和进水阀门开关顺序错误,导致了在超滤反洗进水管道上发生水锤效应,从而造成管道破裂。之前的设计为先启泵后开阀门,先关阀门后停泵。为了避免此类问题,可以逐级调整开关泵的压力。通过先后修改阀门和泵机的启动逻辑,可以消除水锤效应、避免泵的损坏。

5.2 阻垢问题

项目运行一段时间后,反渗透进出口差压开始显著增大,并且出现了结垢问题。通过对设备进行化学清洗,阻垢剂的浓度升高后系统才恢复正常运行。该系统采用全自动PLC控制,但在运行过程中需要定期巡检并对加药系统设备进行跟踪巡检、校对和维修。本次实验在定量筒内装入阻垢剂溶液,放置计量泵底阀开始运行,在10 min后检查吸污量,设置3次平行试验并计算浓度。

5.3 余氯值超标

据上所述,如果在EDI进水时余氯超标,则会使模块中的机械强度和离子交换树脂氧化等指标下降,严重时甚至会使模块被击碎,从而使进出水压差增大、迁移效率减小、产水量下降。在该项目中,EDI模块余氯超标,导致产水量减少了40%,在替换掉树脂后该问题才得以解决。因此,为控制EDI进水的余氯浓度不超过0.05 mg/L,在反渗透入口设计增加了氧化还原电位仪在线监测,并定期校验工作。

5.4 系统浓、淡水室之间的压降

在系统运行时淡水压力通常需要高于浓水压力约0.03~0.07 MPa,如果两者的压差比0.03 MPa小,浓水就有极大概率进入到淡水的一侧,导致出水水质不达标。如果两者的压差高于0.07 MPa,就会使离子交换膜损坏。因此,在项目投入运行中,除了对进口处的压力平衡要求进行定期检查外,还应及时控制浓、淡水室之间的压降,当两者压强之差超出0.05~0.07 MPa的区域范围时要及时调整,防止给离子透过膜造成损伤。

综上所述,佳祥锅炉补给水处理中运用了全膜法水处理工艺,该工艺包含“超滤+二级反渗透+电去离子”三个工艺。研究表明,全膜法水处理工艺能够满足项目对于出水水质的要求,其产水的电导率小于0.1μS/cm,Si02含量低于10μg/L,同时水的硬度为0,运行稳定可靠且管理便捷。此外,该工艺还对投入过程中出现的问题进行了整理并建立了问题库,为人工巡检的关键点和时间间隔提供了实际帮助。