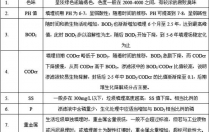

垃圾渗滤液是指垃圾废物在堆放、填埋和焚烧过程中通过压实、发酵作用产生的二次污染物,为有机或无机有害成分的液体形态,通常具有成分复杂、氨氮(nh4-n)和有机污染物质(codcr)浓度高、可生化性差、总溶解性固体含量(tds)高、重金属物质含量高,且伴有剧毒,恶臭等主要特性,是国内外公认最难处理的废水之一。

垃圾渗滤液的物质成分和浓度波动很大,取决于填埋废弃物的种类、性质、填埋方式、污染物的溶出速度和化学作用、降雨状况、填埋场场龄以及填埋场结构等,但其主要影响因素为填埋场的使用年限和设计构造。目前根据填埋年限的长短,我国垃圾填埋场主要分为初期垃圾填埋场(≤5年),成熟垃圾填埋场(5-10年)和老龄垃圾填埋场(≥10年)。不同时期填埋场的垃圾渗滤液水质情况均有较大变化,其处理难度随填埋年限增加逐年递增。

目前,国内绝大多数垃圾填埋场渗滤液处理站采用由国家环保部颁布执行《生活垃圾填埋场渗滤液处理工程技术规范(试行)》(hj564-2010)提出的“预处理+生化处理+膜深度处理”的主流处理工艺,主要包括:(1)预处理,常采用固液分离,格栅,混凝沉淀等物理方法将渗滤液中的渣质和悬浮物质初步去除;(2)生化处理,即利用硝化菌和反硝化菌的协同作用将渗滤液中的污染物质进行生物降解,常采用a/o+uf的膜生物反应器(mbr)模块;(3)膜深度处理,针对渗滤液中生化无法处理的污染物利用膜分离装置对污染物质进行截留,处理后产水可合格达标排放,常采用纳滤+反渗透组合膜分离工艺。

长期以来采用主流渗滤液处理工艺的几个主要问题是:

(1)抗水质水量波动能力弱。垃圾渗滤液水质和水量随季节,气候,填埋年限等因素经常发生波动,尤其对于填埋年限超过10年的老龄填埋场而言,垃圾渗滤液普遍存在水量减少,有机污染物浓度降低,氨氮污染物浓度升高等特点,如继续采用主流处理工艺,生化处理阶段需大量投加碳源,骤增运行费用,且膜深度处理产水率低,随时面临产水质水量不达标的风险;

(2)产生对环境危害的二次污染物。膜深度处理技术从本质上仅仅将渗滤液中的污染物通过物理截留的方式从液相中分离,产生的膜浓缩液各污染物质浓度更高,处理更加困难。目前大部分在运行的渗滤液处理站都将膜浓缩液回灌至库区后循环流入调节池,使原水水质持续恶化,最终造成整个处理模块崩溃;

(3)可控制调节能力较弱。通常垃圾渗滤液主流处理工艺在运行过程中很难通过调节单个或多个独立工艺单元而实现污染物去除效率的改变,组合处理工艺可操控调节能力弱,无法适应像渗滤液这样复杂水质变化,很难在保证产水指标合格的前提下满足处理规模的要求。

在污水处理技术领域,具体提供了一种垃圾渗滤液全量无害化处理方法及系统,通过依次对垃圾填埋场调节池渗滤液原液进行预曝气及预混凝沉淀的处理、催化湿式氧化处理、膜生物反应器处理、膜芬顿反应器处理及脱气膜脱氨处理后得到标准水质。该方法及系统在保证最终产水合格达标的基本前提下,产水率接近95%,无膜浓缩液等二次污染物产生,实现渗滤液处理零排放,绿色环保;多个独立处理模块可根据待处理废水水质水量变化即时作出应对,可以增减核心设备元件,调整投药量等措施控制污染物去除效率;整体工艺控制调节能力强,抗冲击负荷能力强,可满足垃圾渗滤液在不同时期水质水量波动的处理要求;且工艺运行成本低。

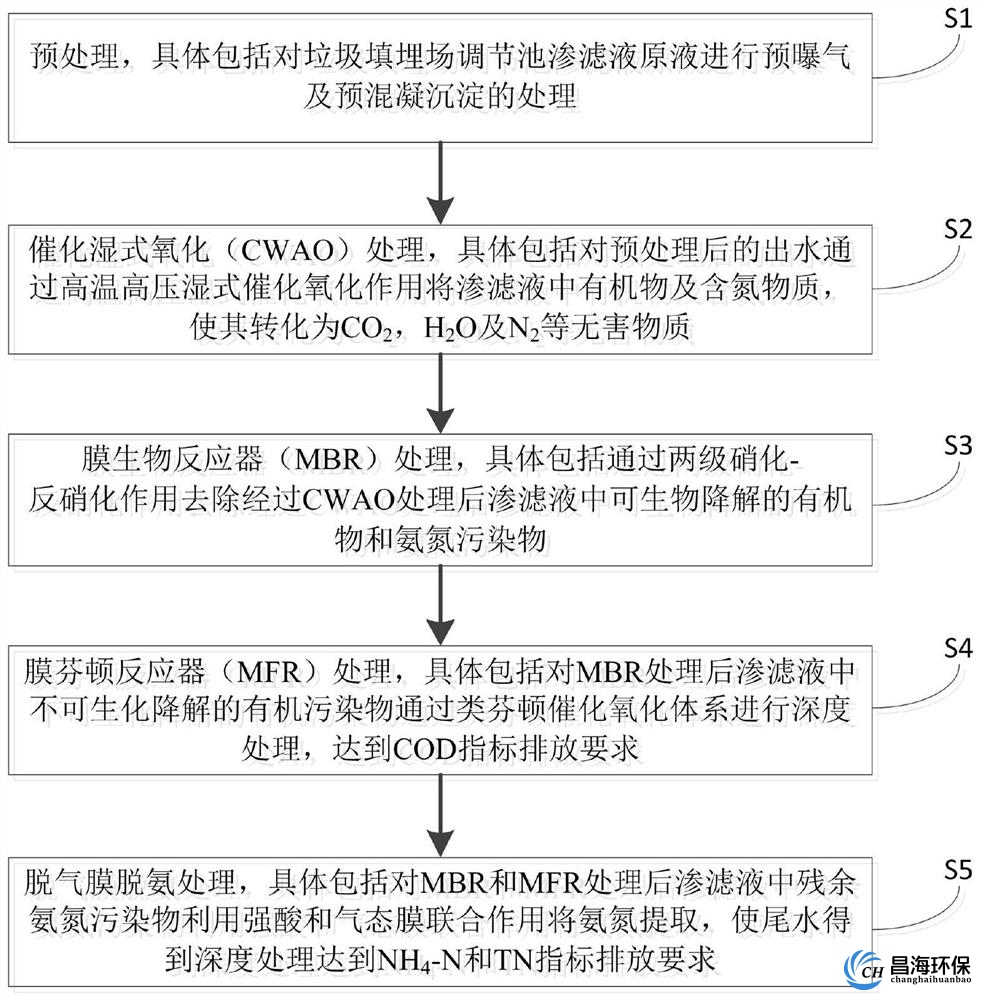

1.一种垃圾渗滤液全量无害化处理方法,其特征在于,包括以下步骤:

s1:预处理,具体包括对垃圾填埋场调节池渗滤液原液进行预曝气及预混凝沉淀的处理;

s2:催化湿式氧化(cwao)处理,具体包括对预处理后的出水通过高温高压湿式催化氧化作用将渗滤液中有机物及含氮物质,使其转化为co2,h2o及n2等无害物质;

s3:膜生物反应器(mbr)处理,具体包括通过两级硝化-反硝化作用去除经过cwao处理后渗滤液中可生物降解的有机物和氨氮污染物;

s4:膜芬顿反应器(mfr)处理,具体包括对mbr处理后渗滤液中不可生化降解的有机污染物通过类芬顿催化氧化体系进行深度处理,达到cod指标排放要求;

s5:脱气膜脱氨处理,具体包括对mbr和mfr处理后渗滤液中残余氨氮污染物利用强酸和气态膜联合作用将氨氮提取,使尾水得到深度处理达到nh4-n和tn指标排放要求。

2.所述预处理包括向所述垃圾渗滤液原液中首先通入压缩空气,在预设停留时间和曝气量条件下,改变液相缓冲体系,之后通过投加碳酸钠(na2co3)、氢氧化钠(naoh)调节废水ph至8~9.5,使废水中钙镁离子形成沉淀,加入聚合氯化铝(pac)及聚丙烯酰胺(pam),搅拌均匀,通过混凝沉淀作用沉降钙镁絮状物以及废水中的悬浮物质,改善渗滤液水质。

3.所述催化湿式氧化(cwao)包括将所述预处理后垃圾渗滤液通入特定cwao催化氧化模块,通过换热器将废水升温,通过汽水混合器将压缩空气与升温后废水混合均匀后通入间歇式搅拌釜主反应塔,在预设温度、压力和催化剂的作用下,经空气和氧化药剂联合氧化,使渗滤液中有机物及含氮物质分别氧化分解成包含co2,h2o及n2的物质。

4.所述膜生物反应器(mbr)包括生化处理模块和外置管式膜超滤模块;生化处理模块包含一级反硝化池,一级硝化池,二级反硝化池和二级硝化池,一级和二级反硝化池内安装有潜水搅拌机连续搅拌,保证池内污泥浓度均匀;一级和二级硝化池内安装有射流曝气装置进行鼓风曝气,保证池内溶解氧浓度维持在2~5mg/l;cwao出水泵入一级反硝化池后,随溢流方向分别流入一级硝化池,二级反硝化池,二级硝化池,二级硝化池出水经水泵提升至外置管式超滤膜模块,超滤浓缩液回流至一级反硝化池;同时,一级反硝化池与一级硝化池间设置有混合液回流泵将一级硝化池硝化液回流至一级反硝化池。

5.所述膜芬顿反应器(mfr)包括类芬顿催化氧化模块和内置微滤膜模块;

mbr出水后进入mfr反应器,通过调节ph至4~4.5,在类芬顿复合催化剂和氧化药剂的联合作用下进一步将不可生化降解的有机污染物彻底矿化分解为co2和h2o;同时利用内置式微滤膜代替传统二沉池截留废水中悬浮物质。

6.步骤s5具体包括:将所述mfr出水通过调节ph至9~11,调节温度至35℃,在疏水性中空纤维膜作用下将废水中游离氨氮污染物转换成氨气,通过强酸侧吸收后转换成铵盐排出。

7.步骤s1与步骤s4所产生的化学污泥与步骤s3产生的生化污泥共同收集至污泥调理池,由污泥压滤模块脱水处理后送至指定填埋地点填埋。

8.步骤s4还包括:将mbr处理后残余的有机氮转换为氨氮形式。

9.所述模块用于根据权利要求1至8任一项所述的垃圾渗滤液全量无害化处理方法对垃圾填埋场调节池渗滤液原液进行处理。

10.所述系统包括通过管道依次连接的预处理模块、cwao催化湿式氧化模块、mbr膜生物反应器模块、mfr膜芬顿反应器模块、脱气膜脱氨模块、清水池、污泥浓缩池及污泥处理模块。