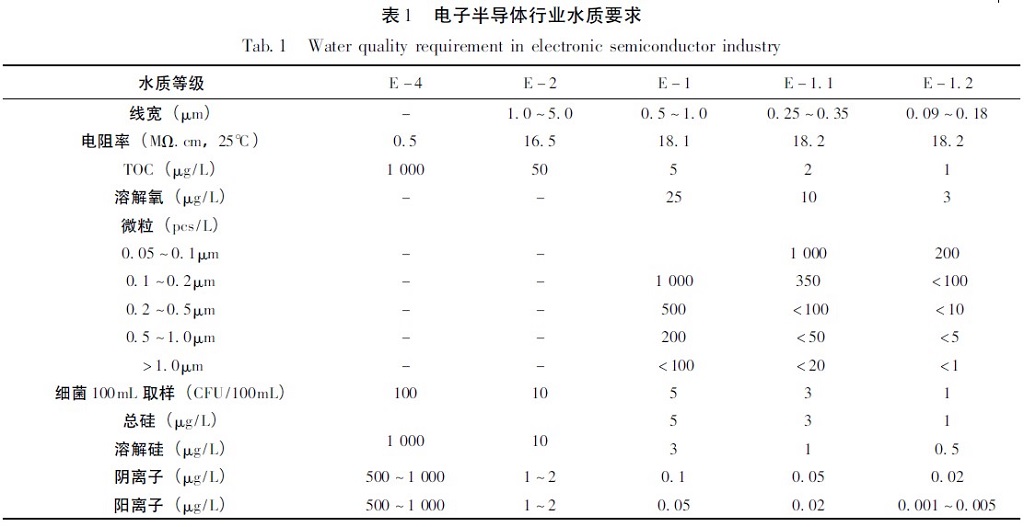

电子产业是现代经济的重要支柱产业之一,体现了一个国家的科技工业水平和综合国力。其中在半导体行业内,产品制造工艺对生产用水的水质要求很高。如美国电子和半导体行业用水标准astmd5127- 07 ( 表1) 将微电子级超纯水分成不同的等级,对纯水要求有所差异。电子行业的超纯水制备系统通常由预处理、脱盐处理和精处理等3 部分组成,其中脱盐处理是核心,主要通过反渗透( ro) 或离子交换技术去除水中的各类阴阳离子。当前基于电阻率不低于18mω. cm 的超纯水系统的工艺主要有两种: 以ro膜分离为主,采用预处理+ 两级ro + 电去离子膜堆( electrodeionization,edi) + 精处理系统( 简称两级ro 系统) ; 以离子交换为主,预处理+ 阳床( cation bed) + 脱碳塔+ 阴床( anion bed) +单级ro + 混床( mixed bed) + 精处理系统( 简称2b3t 系统) 。半导体行业对纯水系统采用的设备与控制系统投资费用很高,而且水、电等能源的消耗巨大,系统产生的废水还需要处理。如何选择最合适的纯水制备工艺系统,以降低投资费用、运行费用和管理难度等尤其受到企业的关注。本文以某半导体企业的纯水设备为例( 设计产水量: 3m³ /h) ,通过工艺路线、总体投资和运行费用、维护管理和二次污染排放与治理等方面的对比,为企业选择适宜的纯水制备工艺提供解决方案思路。

一、材料与方法

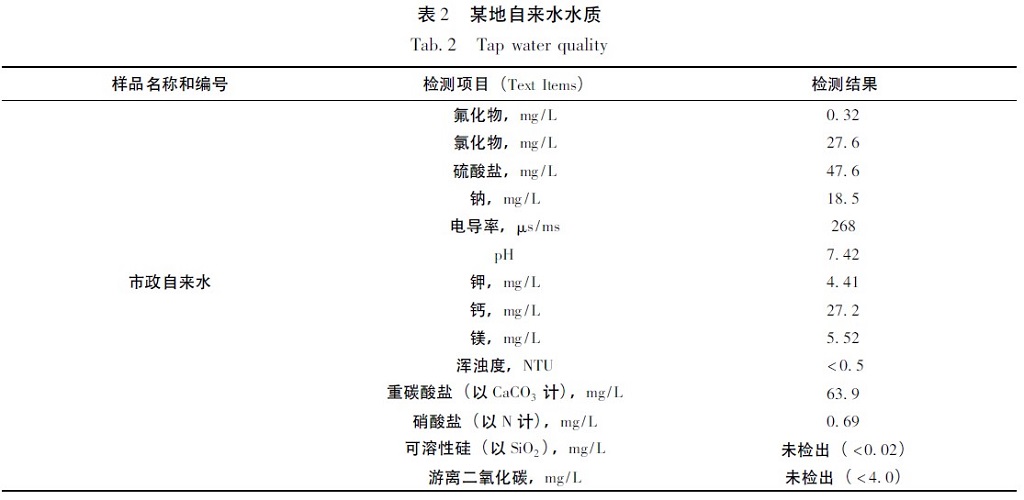

以某半导体企业的超纯水系统为例,开展不同工艺的对比研究。该企业的主要产品为瞬态电压抑制二极管和闸流体等超压保护器件,其中be 车间所需超纯水功能需求: 水量3m³ /h,电阻率不低于18mω. cm ( 无其它水质指标要求) ,供水压力3kg /cm²,水温25 ± 3℃。制备超纯水的原水来自当地市政自来水,主要指标如表2 所示。

1. 1 两种纯水制备工艺的工艺流程

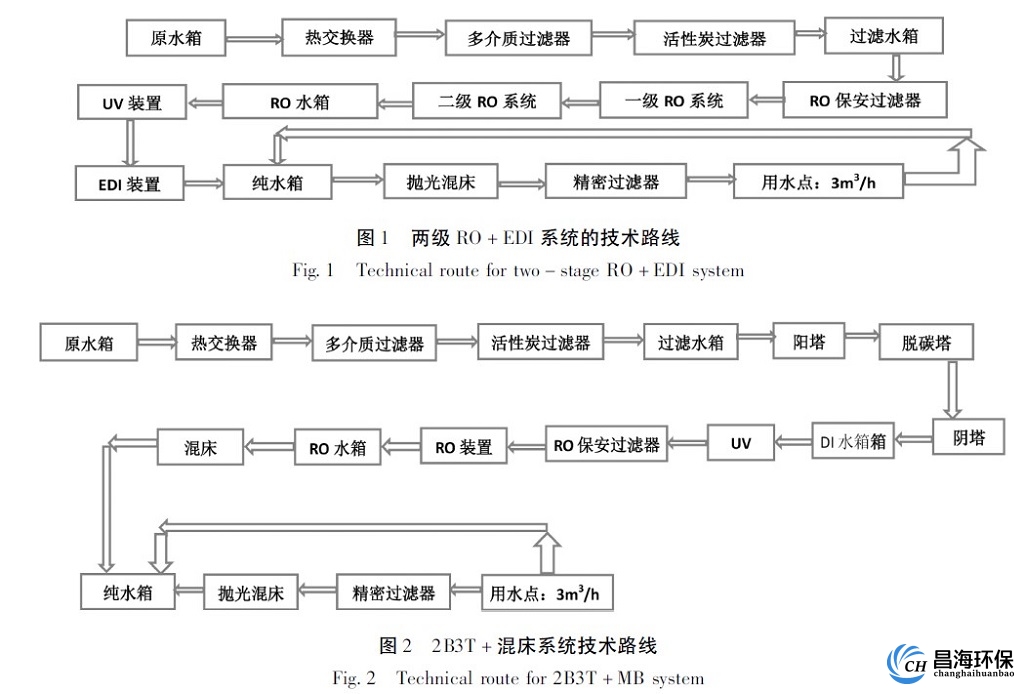

分别以膜分离和离子交换为主的工艺系统为该企业纯水项目设计和经济性分析。两种工艺的流程示意图分别见图1 和图2。

1. 2 技术经济分析方法

研究方式是采用相同的原水水质、出水要求和用水量的条件下,制定两套不同的工艺流程,通过对投资成本和运行成本、污染排放与治理等方面的对比,分析工艺实施的可行性与可靠性、经济差异性; 再以企业实际运行的两套纯水制备系统的实际运行状况为例,总结和归纳总结并提出适合小水量条件下的最适工艺路线。

二、纯水工艺技术的选择和对比分析

2. 1 两种纯水制备工艺的主要设备和操作单元

2. 1. 1 两级ro 工艺系统的主要单元和设备

2. 1. 1. 1 多介质过滤器。多介质过滤是将原水通过一定厚度的粒状或非粒状材料,有效地除去水中浊度,是水净化的过程。当滤层中截留的杂质过多时,滤层中孔隙被堵,水流的阻力增大,过滤速度变小,为恢复原过滤速度,必须定期用清水反洗。多介质过滤器滤料粒径是由小到大以次排列,各自的粒径为: 无烟煤: 1. 2 ~ 0. 8mm, 粗砂: 2 ~3mm,细砂: 1 ~ 0. 35mm。多介质过滤器由碳钢衬胶过滤罐及相关仪表、阀门、管路等组成。

2. 1. 1. 2 活性炭过滤器。因自来水中含有一定余氯,为防止对ro 膜性能产生影响,采用物理吸附的方式去除水中的余氯。自来水进入ro 设备前需要设计活性炭过滤器,不仅可以吸附水中余氯,还可以降低水中的有机物、浊度、色度以及造成管路腐蚀的铁、锰离子和溶解氧等,随着运行时间的延长,内部结构慢慢饱和。一旦饱和,需要通过更换活性炭才能重新达到处理效果。活性炭吸附器由碳钢衬胶吸附罐及相关仪表、阀门、管路等组成。

2. 1. 1. 3 ro 单元。反渗透是指在浓溶液一边加上比自然渗透压更高的压力,将浓溶液中的溶剂( 水) 压到半透膜的另一边的过程。反渗透可去除水中超过99% 的悬浮物、胶体、98% 以上的溶解盐,大部分微生物和各类有机物toc。为了得到稳定的、符合要求的去离子水,反渗透进水sdi15 < 5,浊度< 1ntu 以及cod < 15mg /l等。根据原水水质,设计ro 系统采用两级两段式,一级ro 膜型号选用海德能的cpa3 - ld,排布方式:2v + 1v; 两级ro 膜型号选用海德能的espa2,排布方式: 1v + 1v。

2. 1. 1. 4 edi 单元。连续电去离子膜堆( cedi)技术是电渗析和离子交换技术的结合,可实现清洁生产。设备运行的同时自行再生,相当于连续获得再生的离子交换柱,从而实现了对进水连续深度脱盐。cedi 技术的产水水质稳定且良好,日常运行管理方便,在满足相关进水水质的前提下,出水电阻率> 16mω. cm。连续电去离子膜堆cedi 选择西门子的ip - lxm30z 型号。

2. 1. 1. 5 抛光混床单元

抛光混床处于精处理阶段的最后单元( 后面只有微滤或超滤) ,是达到纯水电阻率和微量电解质指标要求的最后一道关口,要求抛光混床既最终去除微量电解质又不能产生新的微污染物,采用非再生式离子交换树脂。抛光树脂选用罗门哈斯的up - 6150。

2. 1. 2 2b3t 工艺系统的主要单元和设备

2. 1. 2. 1 多介质过滤器和活性炭过滤器: 与两级ro 系统的预处理方式相同。

2. 1. 2. 2 离子交换阳床。离子交换树脂是一类带有活性基团的网状结构高分子化合物,活性基团遇水可以离解,并能在一定范围内自由移动,与周围水中的其它带有同种电荷离子进行交换反应。阳床内装载的是阳树脂,阳树脂在水中离解的h +将水中的其它阳离子如ca2 +、mg2 + 等交换,并将其从水中去除。运行一段时间后,阳树脂上吸附水中的阳离子饱和,需要往阳床注射酸进行再生,用酸中的氢离子将树脂上吸附的阳离子置换出来。阳床一般24h 再生一次,再生后清洗树脂,将阳床中残留的酸液清洗排掉,置换下来的阳离子和清洗后的废酸通过管道排向废水站。阳离子树脂选择朗盛的lewatit s80。阳床由碳钢衬胶过滤罐及相关仪表、阀门、管路等组成。

2. 1. 2. 3 离子交换阴床。阴床内装载的阴离子交换树脂,作用是将树脂在水中离解的oh - 将水中的其它阴离子如so2 -4 、no -3等交换,并从水中去除。再生是用碱中的氢氧根离子将树脂上吸附的阴

离子置换下来。同理,阴床24h 再生一次,再生后清洗树脂排掉阴床中残留的碱液,碱液通过管网排向废水处理系统。阴离子树脂选择lewatit m500和mp68。阴床由碳钢衬胶过滤罐及相关仪表、阀门、管路等组成。

2. 1. 2. 4 离子交换混床。混床离子交换除盐,就是把以h 型存在的阳离子交换树脂和以oh 型存在的阴离子交换树脂放入同一个交换器内混合均匀,阴阳离子交换过程中所产生的h + 和oh - 立即中和,因此,反离子浓度影响小,出水水质好,能达到17mω. cm。混床通常15d 再生一次,再生清洗后会排放酸碱废水。混床由碳钢衬胶过滤罐及相关仪表、阀门、管路等组成。

2. 1. 2. 5 ro 单元。在2b3t 工艺中,阴床出水增加单级ro 系统。在半导体行业超纯水处理中,阳床+ 脱碳酸塔+ 阴床的处理作用同于两级ro 系统中的第一级ro 系统作用,出水水质在10 ~ 20μs/cm;阴床后的ro 系统处理效果和作用约等于两级ro 系统中的第二级ro 系统,出水水质在5μs/cm 左右。

2. 1. 2. 6 抛光混床单元: 与两级ro 系统的预处理方式相同。

2. 2 一次性投资费用对比分析( 按3m³ /h 计算)

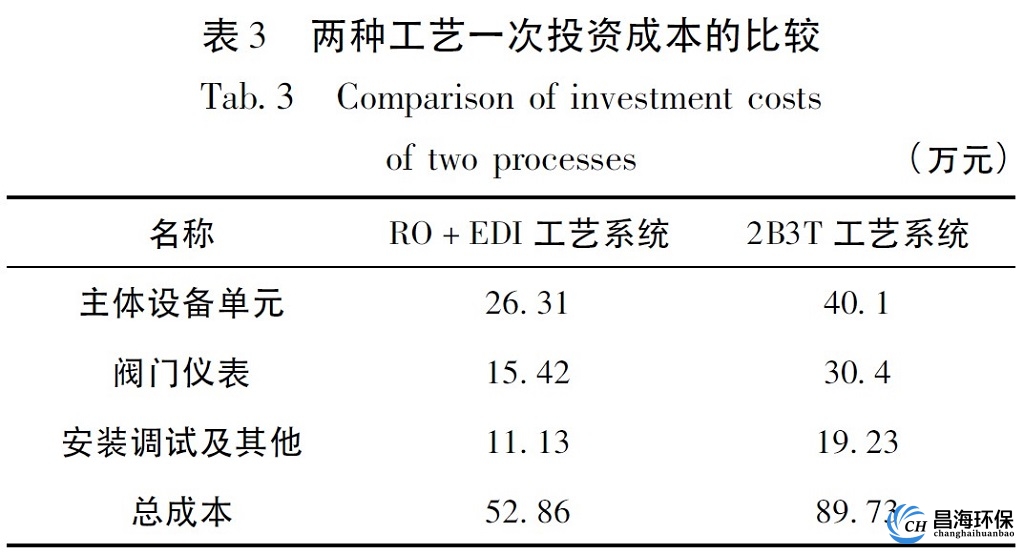

根据两套工艺方案分别测算了投资成本,包括设备材料费( 设备、仪表、电气和型材等) 、安装调试费、水质检测费、安全文明施工费和其他费用等。在相同设备品牌的条件下,两者的投资成本对比见表3。

为了2b3t 工艺的24h 稳定运行,树脂床失效再生时需要启动备用树脂床正常产水运行,因此阴阳床和混床数量采用了一用一备,而两级ro 系统采取放大水箱容积满足系统反洗时消耗的水量,因此两级ro 装置不需要备用。

2. 3 运行成本对比分析

运行费用按照工程可行性、工程造价总价包干为依据进行估算。

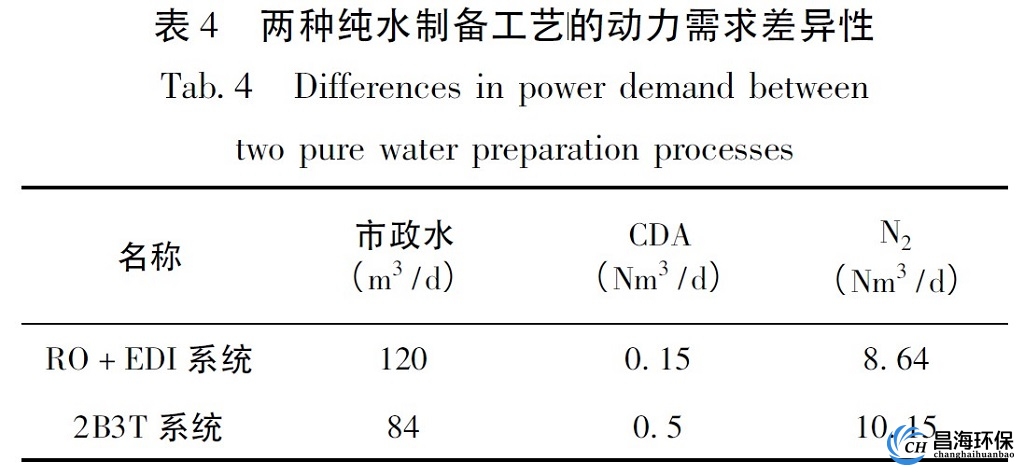

2. 3. 1 动力消耗比较

动力需求包含: 市政供水、电、工艺压缩空气cda、氮气( 99. 999%) 等。市政供水: 在两级ro 工艺中,一级ro 产水率选取70%、二级产水率选取80%、cedi 的产水率选取90% 等设计计算,在终端用水量为3m³ /h 的条件下原水的进水量为5 m³ /h,排放的浓盐水量是2m³ /h,这部分尾水仅盐含量增加,故直接排放,无需废水处理。对于2b3t 工艺而言,ro 产水率采取85%,因此原水的进水量为3. 5 m³ /h。压缩空气cda: 多介质过滤器、活性炭过滤器、阴阳床和混床均设置气动阀进行罐体的产水、反洗、再生和正洗的自动阀门切换。气动阀门由压缩空气cda 提供气源。氮气:纯水制造过程中为防止co2和o2融入水中降低电阻率,纯水箱设置氮封保护。两套工艺方案对动力需求的对比结果见表4。

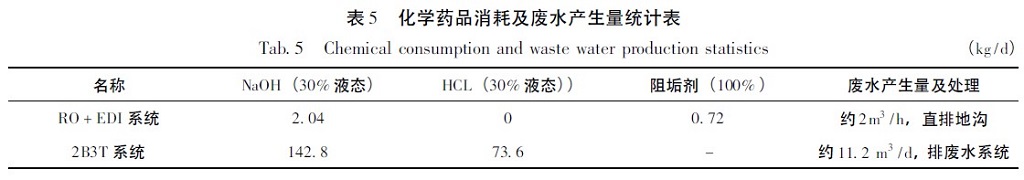

2. 3. 2 化学药剂消耗量及废水处理比较

ro 系统和cedi 单元在正常运行中都不需要消耗化学药品,一般只在进水中投加阻垢剂以及二级ro 进水加碱调节ph 到8. 3。2b3t 方案中,树脂塔的树脂运行失效后,需要及时注入再生剂恢复树脂的交换能力,再生剂的消耗在很大程度上决定着系统运行的经济性。离子交换阳床注入4% 盐酸进行阳树脂交换再生,阴床注入3% 氢氧化钠进行阴树脂交换再生,一般每天再生一次。混床设计每半个月再生一次,主要是注入4% 盐酸和3% 氢氧化钠进行,洗脱后形成酸碱废水,需要及时处理。两套工艺方案对化学药剂的消耗及产生的废水量对比见表5。

从表5 可见,2b3t 系统对酸碱等化学品的消耗量大,生成的酸碱废水不能直排地沟或污水管网,需要通过管道排到废水收集和处理站,酸碱中和处理后满足城市污水纳管标准才能排放,每吨酸碱废水的处理费用约为0. 5 元。两级ro 系统排放水为浓盐水可以直排地沟,不需要进行进一步处理,没有废水处理费用。

2. 3. 3 电力消耗对比

经计算,ro + edi 工艺系统的电耗高,达到417kwh /d,而2b3t 工艺系统的电耗每天为186kwh。

2. 3. 4 综合运行成本费对比

根据超纯水系统的实际运行进行预测两者的综合运行成本的差异性。通常,在两级ro 系统中,滤料更换周期为2 年,抛光树脂更换周期为1 年,ro 膜和edi 装置的使用周期为5 年; 在2b3t 系统中,滤料更换周期为2 年,抛光树脂更换周期为1 年,阴阳树脂使用周期为1 年。在该使用周期下,两套超纯水系统每制备1t 纯水的总成本费用( 含人工、折旧、药剂费等) 经测算分别为: ro +edi 工艺为6. 46 元、2b3t 工艺为9. 22 元。

2. 4 两者占地面积的比较

昌海环保综合考虑设备搬运通道、检修通道、安全防护距离以及人工操作空间,以3m³ /h 水量为例,ro系统每吨纯水占地面积不超过14m²·h /m³,而2b3t 系统每吨纯水占地面积大于18 m²·h /m³。说明两级ro 系统的设备更紧凑。

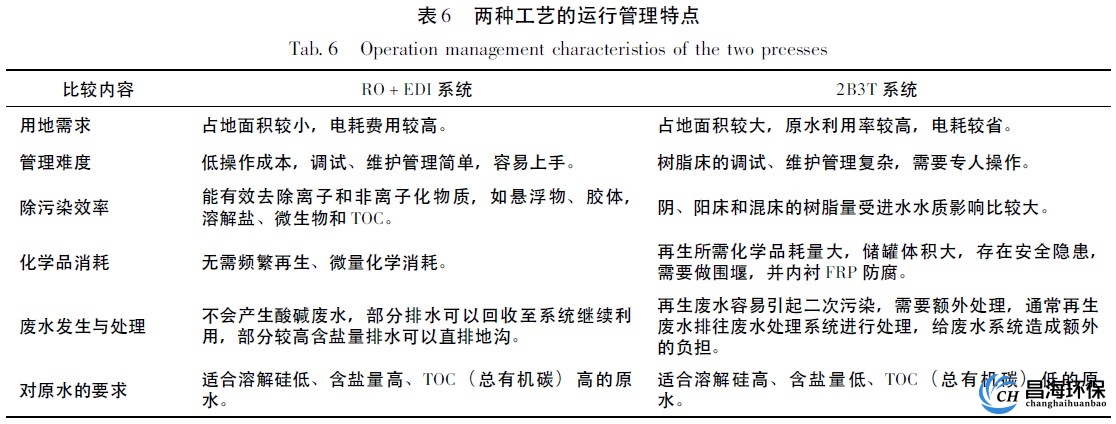

2. 5 两种工艺在运行维护与管理方面的比较综合两个工艺系统在运行管理方面的比较详见表6。

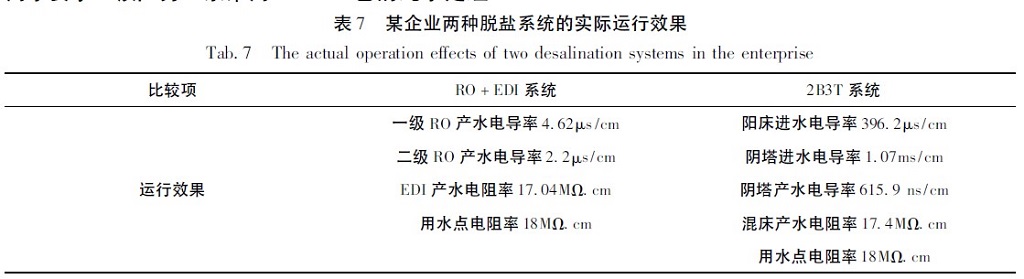

2. 6 该企业两种纯水制备工艺的实际对比结果

该半导体公司的3m³ /h 纯水站最终采用两级ro 工艺,且目前已稳定运行一年,出水水质满足用水要求。该厂另一条采用2b3t 工艺的纯水处理系统处理规模为40m³ /h,也稳定运行一年多。以这两套超纯水制备系统为例,考察多项指标的对比结果,见表7。

在一年质保期内,3m³ /h 纯水站中,两级ro系统制备每吨纯水的实际投资费用约为18 万元,每吨纯水实际运行费( 含人工、折旧、药剂费等)用为6. 35 元,无二次污染及治理费用,每吨纯水实际占地面积约14m²。对于2b3t 系统: 每制备1吨纯水的实际投资费用约为30 万元,每吨纯水实际运行费( 含人工、折旧、药剂费等) 为7. 98

元,产生的废水处理费用约0. 5 元,每吨纯水实际占地面积约18 m²。

综合各方面因素,该半导体公司的3m³ /h 纯水站采用两级ro 工艺,综合费用更节省。

通常工业用小型纯水站,建设周期短,在合理减少初期投资以及满足生产的需求下,对设计和施工安装的灵活、简便性提出了较高的要求,希望达到占地面积小、布局紧凑,施工安装和运输便利。超纯水站除了对初期的一次性投资有所要求,还要考虑工艺连续生产给企业带来的成本承担,人员操作以及生产过程对周围环境的影响。

可见,对于纯水水质要求达到18mω. cm 的小规模水量的企业纯水站,采用两级ro 工艺是最合适的系统方案,适用于有同样水质使用要求的tft- lcd 面板行业、pcb 行业等。不过,对于大水量、且水质要求更加复杂的电子行业超纯水系统,采用两级ro 工艺最合适。

三、解决方案建议

3. 1 对比实践表明,针对小规模超纯水站,两种超纯水制备工艺方案都能稳定运行,满足用水要求,在技术都是可行的。从运行管理和维护来看,两级ro + edi 工艺的自动化程度高,操作更加简洁; 从占地面积来看,两级ro 系统更容易形成模块化设备,充分利用空间布局,节省占地面积。

3. 2 从经济指标看,两级ro 系统一次性投资成本远低于2b3t 方案,每日运行成本低,且大幅度节省了化学用品使用量,避免了造成二次污染。

3. 3 根据企业实际投资和运行费用的案例分析同样表明了小水量条件下昌海环保建议采用两级ro 方案制备超纯水更具有技术经济可行性,是企业纯水站的首选。

3. 4 针对大型用水量或者采用不同原水水质、或者用水要求更严苛的超纯水系统中,其最佳的工艺技术路线选择还需要深入探讨。