本文研究案例为某材料有限公司废水减量DTRO装置项目,该企业主要生产制造第五代彩膜彩色滤光片。基于回收膜系统污染恶化严重的影响,后段工艺RO 系统清洗频率过多,增加人力及系统运维负担,原有废水系统存在宕机风险。

项目内容是增设DTRO系统设备,将处理原水RO 浓水引入DTRO 设备再进行浓缩,设计处理量为4 t/h、回收率为70%、脱盐率为98.4%、产水电导率为171 us/cm。项目要求投资回报年限不超过1 年,以提升运行成本效益。

1 废水系统现存问题

1.1 原生废液水质

前期调研检测结果表明,原生废液水质较差,ROR 浓水水质不合格,COD 含量约4000~5000 ppm,电导率超过19000 us/cm,总碱度超过1 000 ppm,硬度超过400 ppm。此外,常规膜处理系统的应用使得有机物污染严重,易发生无机物堵塞问题。

1.2 设备运行工况

实际运行过程中,存在前处理生化系统工况不良情况。经检查,存在电源模块2 台故障,1 组膜堆报废问题,整体运行效率低,造成ROR 系统的运行负载较大,处理后产水无法回收利用,而且排水量的增加使得MVR 系统负荷超标,水量无法平衡。EDR 系统实际运行成本高且维修费用过高,维修后运行稳定性仍不明确,难以满足后续工艺处理需要。

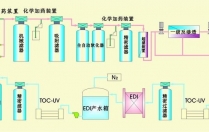

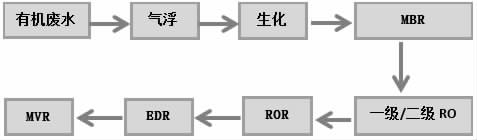

1.3 处理系统流程

如图1 所示为改造前的系统流程,涉及气浮、生化、MBR、ROR、EDR、MVR 处理等环节;其中,EDR 系统设计水量为80 m³/d,回收率50%,产生的水回至RO 进行回收利用,浓水则通过后续MVR 进一步浓缩处置,存在回收率过低的问题;而且回收ROR 浓水进入MVR 设备后,需要处理水量80 m³/d,而MVR 处理能力有限,仅为40 m³/h,超出部分只能浓水回流至前部生化MBR 单元进行系统内部循环。伴随内循环的推移,废水系统的电导率、COD 数据不断升高,甚至生化池电导率上升至工厂排放原水的5 倍之高。因此,需应用新增DTRO 系统替代原有EDR系统,提高回收率,减少系统负荷。

2 ROR 浓液减量化研究

2.1 生化系统工况改善

为改善废水生化系统处理工况,减少对于后续ROR 浓水处理冲击,实现浓水减量,采取的改善措施如下:

(1) 加大排放剩余活性污泥。通过增加剩余活性污泥排放,有效排除系统内部低效率组分,使得生化污泥活性和沉降性能得以改善,减少污染物总量。

(2) 提升新陈代谢能力。先逐批次投加高活性生化污泥,再改良生化系统菌种类型,使得生化系统新陈代谢能力得到提升。

(3) 预防污泥沉淀。逐步提高预处理水解酸化池的PH 控制值,同时增设液下式搅拌机设备,加强泥和水的混合处理,避免污泥沉淀产生。在上述改善措施的应用下,MBR 出水的COD 指标下降约350 ppm,污泥SV30 指标被控制在20~30%范围内,生化系统工况明显改善。

2.2 DTRO 系统具体应用

2.2.1 碟管式反渗透工艺

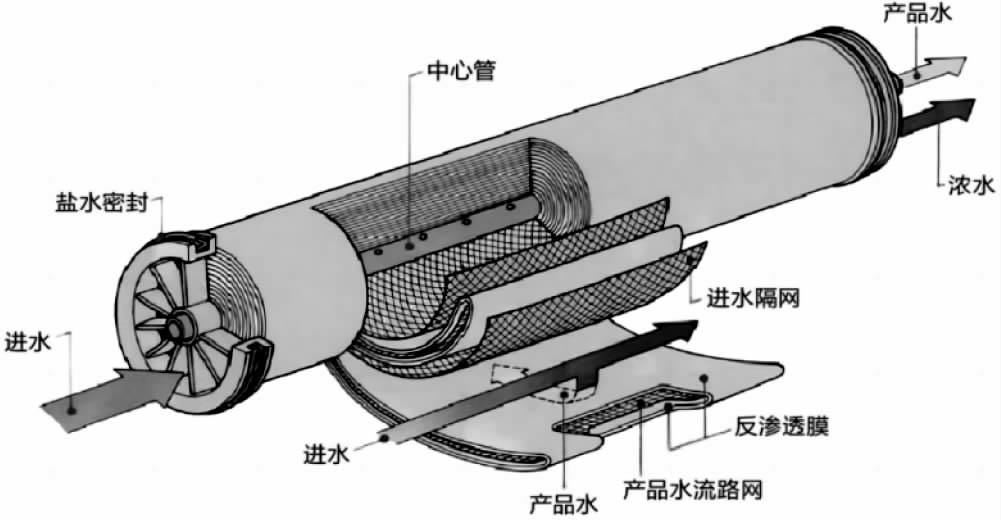

碟管式反渗透工艺,即DTRO 工艺,与常规RO系统卷式膜不同,DTRO 系统采用平膜构造形式。依托开放式流道,料液从入口进入压力容器,通过导流盘与外壳之间的通道流到组件另一端,而另一端法兰处料液流经8 个通道进入底部导流盘。之后,被处理的液体将在最短距离内快速流经滤膜,再180°逆转到另一膜面,由导流盘中心槽口流入下一个导流盘,此时膜表面将形成由“导流盘圆周→圆中心→圆周→圆中心”的双“S”形路线,在进料端法兰处流出浓缩液。料液流经滤膜,中心收集管处不断排出透过液,而透过液与浓缩液则利用导流盘的O 型密封圈进行隔离。

此外,DTRO 组件两个导流盘间隔距离3 mm 左右,有凸点排列于表面,通过压力作用,滤膜表面流经处理液时,通过凸点产生碰撞作用,从而形成湍流,实现对于自清洗功能与透过速率的优化,浓度极化、膜堵塞情况极大地避免,膜包使用寿命增加,且清洗膜包积垢便利,提升实际抗污染能力、回收率等,实现碟管式反渗透工艺应用效果的提升。

2.2.2 DTRO 组件

DTRO 组件结构见图2,经高压泵后的出水进入膜组件,项目中膜组件采用标准化设计的DTRO 膜柱,主要由过滤膜片、导流盘、中心拉杆、外壳、两端法兰、密封件及联接螺栓等部件构成。其中,导流盘与膜片采用叠放处理,固定采用两端法兰和中心拉杆,置入耐压外壳中组合形成碟管式膜组件。不同于普通膜组件,DTRO 膜组件易于拆卸维护、清洗,且简单砂滤后可直接处理废水,具有良好稳定性、安全性及适应性。

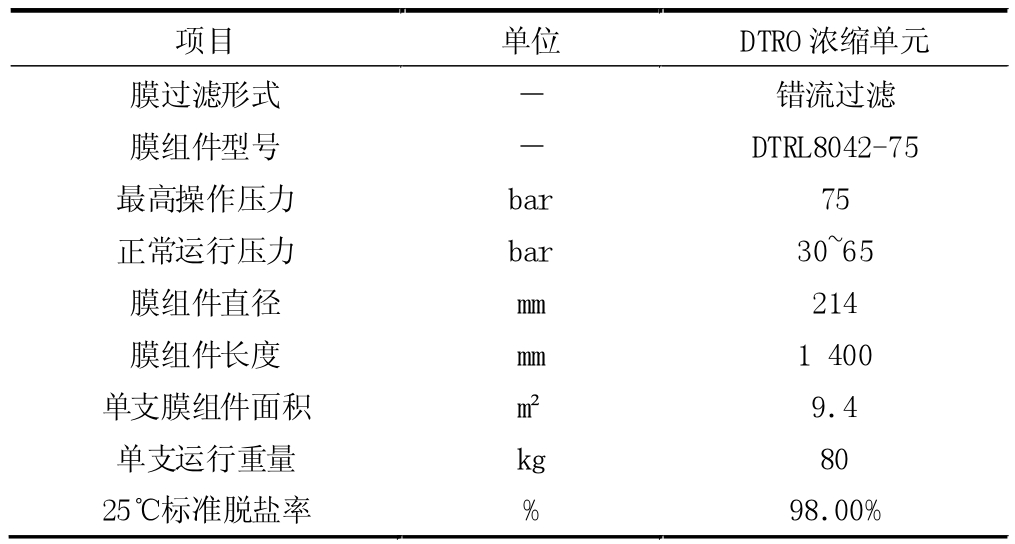

DTRO 膜组件过滤形式为错流过滤,设计运行最大压力75 bar,正常运行压力为30~65 bar,DTRO 膜组件压降小,故节约能耗优点突出,其性能参数详见表1。另外,单支膜组件面积约9.4 m2,DTRO 膜组件膜面积较大,具有良好通量性能,利于节省项目投资。

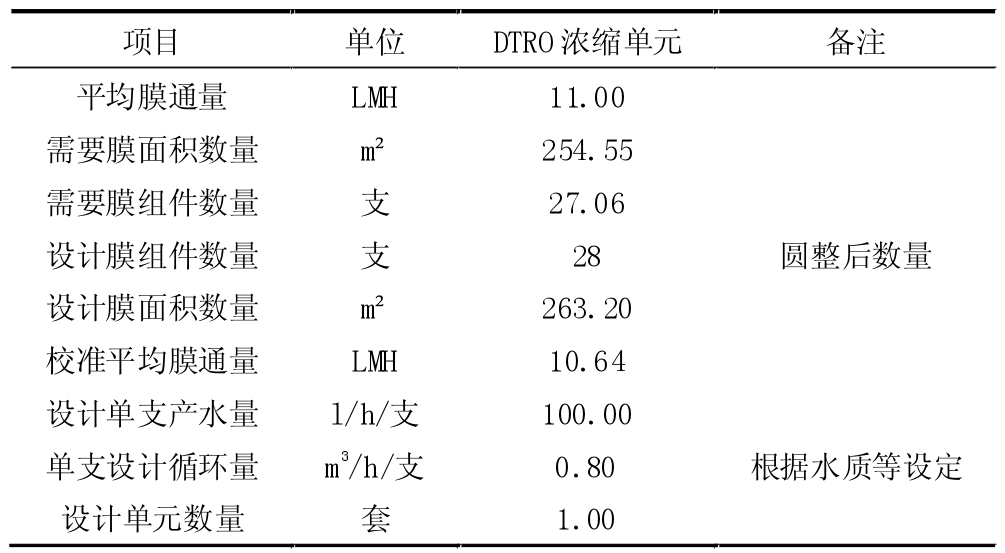

DTRO 膜组件设计参数见表2,设置1 套DTRO系统,DTRO 膜组件平均膜通量为11.0 lmh,单套膜数量为28 支,设计单支产水量100 l/h/支,单支设计循环量0.80 m³/h/支。

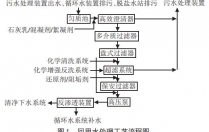

2.2.3 DTRO 膜系统

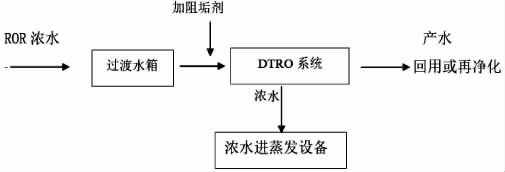

该项目中的DTRO 膜系统主要由原(进)水泵、保安过滤器、高压泵、循环泵、DTRO 膜组、浓水调节阀、药剂系统、清洗设备组成,系统流程见图3,ROR 浓水先流经过渡水箱,进膜前投加阻垢剂,加酸调节PH,辅助阻垢,避免各种难溶性盐因高倍浓缩而产生结垢问题;同时,出于保障错流流速与膜表面流量充足的考虑,将循环泵设于膜组件之前,高压力与高流量水由循环泵流出,会直接进入膜柱。

防止大颗粒杂质进入膜内,设有保安过滤器,保安过滤器出水通过高压泵进一步提升压力,满足反渗透过滤要求,然后滤液进入DTRO 膜系统处理后生成透过液与浓缩液,膜组内压力控制交由浓缩液端的伺服机控制阀,最终浓缩液排入浓水池,进入蒸发设备加以处理;透过液则进入产水池,进行回用或再净化处理,净化达标后排放。DTRO 膜系统关闭时,在操作界面上设定采用渗滤液冲洗或清水冲洗方式,冲洗时间设定约2~5 min,避免膜包表面沉积污染物。另外,为保持膜包性能,定期用酸性或碱性清洗剂进行化学清洗,以防有机物或无机物污染问题,清洗后液体直接排出系统至调节池。

3 系统运行测试与亮点分析

3.1 通水测试

通水测试前,借鉴类似项目进行考察,提高对于废水DTRO 增设的认知,加强对药剂系统、清洗设备、上位机软件的掌握。基于预期考察成果的基础上,项目中开展了为期15 d 的通水测试,包括清水调试和实液调试两个部分。在实际通水测试时,先依次调试电机、阀门、计量泵、仪表、配管、运行程序、清洗程序等,并做好现场记录工作,再按照工序进行通水测试。最终通水测试顺利完成,DTRO 的产水水质更好,出水水质达到项目技术标准要求,有效降低回收RO 的负荷,降低膜污染风险。

3.2 系统亮点

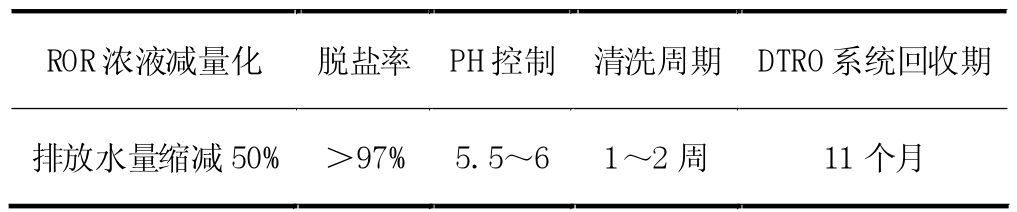

所有系统设备现场安装结束后,开展试运行调试,结果表明ROR 浓液的减量化处理效果优异,水质明显提升。如表3 所示,DTRO 装置增设后的具体应用亮点如下:

(1) 排放水量缩减率高达50%,实现ROR 浓液减量化目标。

(2) DTRO 装置应用过程中,DTRO 膜通量十分稳定,脱盐率>97%且膜压差无明显变化。

(3) PH 控制值始终维持在5.5~6 范围内。

(4) 清洗周期为1~2 周,解决频繁清洗问题。

(5) 回收率提高时膜运行压力相应增加,改善后DTRO 系统回收期仅11 个月,解决了原EDR 系统回收周期过长问题。

(6) 系统改善后,进水电导率和温度与膜运行压力分别呈正相关、负相关发展趋势,即进水电导率越大,膜运行压力越大;温度越高,膜运行压力越小,极大地改善了运行工况。

本文基于某企业废水减量DTRO 装置项目的废水处理问题进行研究,通过多次到现场排查原生废液水质、处理系统流程、设备运行工况等,确认存在原生废液水质较差、前处理生化系统工况不良、系统内部恶性循环等问题,由此采取了加大排放剩余活性污泥、逐批次投加高活性生化污泥、提高预处理水解酸化池PH 控制值等技术措施,极大地改善了生化系统工况。最终经过碟管式反渗透工艺、DTRO 组件流道设计、集成式安装系统设备等措施的有效应用,实现DTRO 膜系统的可靠运行,同时项目取得了预期的废水处理效果,实现了技术、经济、环境等综合效益的全面提升。