前处理电泳设备调试时,纯水设备必须为双机械密封泵提供纯水作为轴封液,否则由乙方从市场上购买纯水用作调试,纯水系统在涂装生产线设备调试及正常量产阶段有着必不可少的作用。

1 纯水系统技术要求

1.1 制取率要求

要求产品水制取率不低于70%。

1.2 纯水制备装置

纯水制备装置主要包括原水箱及原水泵、预处理系统(砂滤、炭滤)、一级反渗透装置、二级反渗透装置、一级纯水供给系统、二级纯水供给系统、废水排放系统、电控系统等。

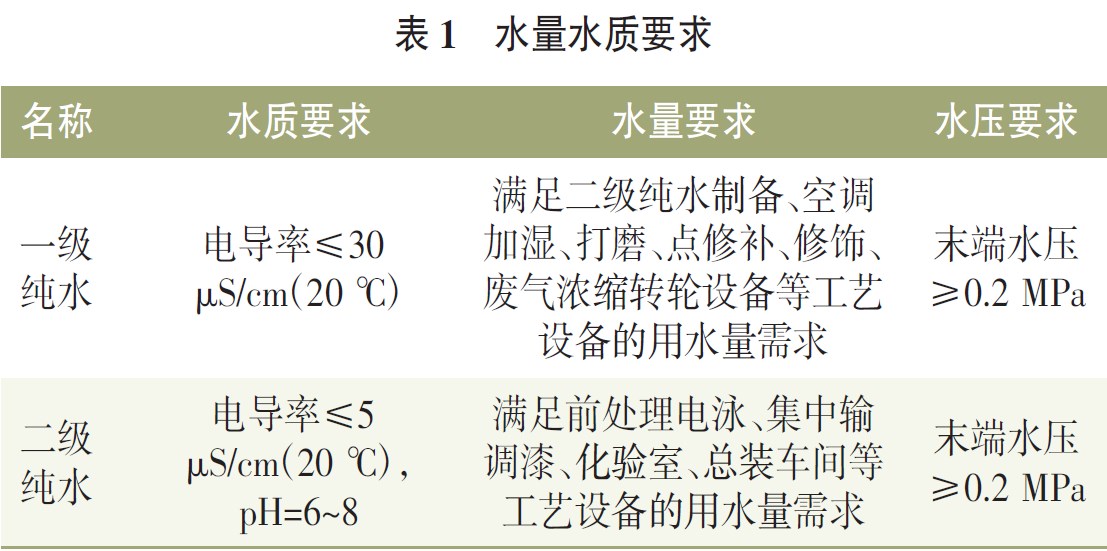

1.3 水量水质要求

前处理纯水洗1出口新鲜二级纯水喷淋、前处理纯水洗4出口新鲜二级纯水喷淋、电泳纯水洗6出口新鲜二级纯水喷淋的喷淋水量均按车身电泳面积2L/m²设置,按前处理电泳线实际运行节拍,每台车身电泳面积取1 20 m²;二级纯水还要考虑车身薄膜处理后喷淋加湿用水量等需求,见表1。

1.4 水箱要求

1)不锈钢箱体侧壁及底板要求双面连续焊接,要求不渗不漏。箱体立柱采用H型钢或工字钢,底部及顶部要用相同规格的H型钢或工字钢与立柱相连,形成一个稳固的框架。槽体各个面均要采用工字钢或槽钢加强,确保各方面强度和刚性的总体要求,不得产生变形。

2)在箱体顶部设置人孔门,在人孔门外设有可调角度的安全照明灯,供清洗槽体使用。

3)在箱体顶部四周设备安全栏杆设置接到顶部的斜梯,安全栏杆与箱顶、斜梯采用螺接形式。斜梯角度不大于45°,采用热镀锌格栅踏步,下方设置接灰盘,接灰盘与梯梁螺接,接灰盘采用镀锌钢板折制,厚度不低于2 mm。

4)箱体内在人孔门处设置上下箱体的用圆钢管制成的带扶手的梯子,梯级要防滑,管径不低DN25。

5)槽底制成斜底,箱体最低位置处设有排净管和阀门,管径DN80;箱体上部设置溢流管,管径满足注水流速的要求;泵吸口距离箱底约100mm。

6)箱体设置静压式液位计,液位计前设置阀门;原水箱、一级纯水箱、二级纯水箱、浓水箱箱体外部设置液位显示管。

1.5 预处理系统

1)系统主要包括:原水箱、原水泵、原水加热系统、石英砂过滤器、活性炭过滤器、加药系统、相应的管路及阀门系统、压力表等。

2)原水从车间工业水公用管路预留阀门处接水,设自动补水管路和旁通管阀。补水管路上设置转子流量计(可在工控机屏幕上显示瞬时流量和累计流量),自动阀门前后均要设手动阀门。原水管路入口处设置管道过滤器,过滤器位置要便于检修。

3)设置两台原水泵,正常运行时一备一用,两台泵进出口均设置阀门,出口设置单向阀。

4)石英砂过滤器、活性炭过滤器均采用碳钢衬胶结构,钢板壁厚为10mm。

5)过滤罐的原水通过量必须满足系统用水量。

6)过滤器内采用板式布水器。

7)过滤罐进出口管路上分别设耐酸碱膜片式压力表(带表阀),罐体底部设有排净管、阀,罐体上部设有观察窗,顶部设有加滤料的带密封盖板的加料口和排气口、阀门。

8)过滤罐具有正洗、反洗的功能,通过自动阀门切换自动实现。

9)清洗管路上接压缩空气管路,利用压缩空气增加清洗效果,支管路及阀门材质采用SUS304不锈钢,并设置单向阀。

10)絮凝剂、ORP调节剂、阻垢剂等加药系统,根据纯水设备稳定运行、纯水制备和工艺需要设置到位。

11)加药采用耐酸碱腐蚀计量泵,要求计量泵安装牢靠美观,易于人员操作。

12)加药箱应有排放口、注水口、盖子等,加药罐需要注水的,注水管路采用SUS304不锈钢管接到位。

13)加药设备应配置液位计、低位保护加药泵。

14)加药箱要有清晰的刻度显示,便于加药浓度调整。

15)如添加的药剂需要搅拌,则加药装置应配置搅拌器。

1.6 反渗透装置

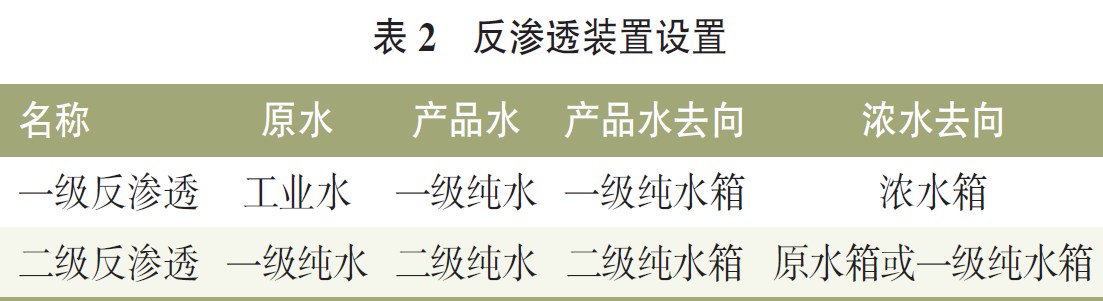

1)一级反渗透系统主要包括精密过滤器、高压泵、反渗透膜组、相应的管路及阀门系统、压力表等。一级原水进口、一级纯水出口及一级浓水出口均设置电导率表及探头、转子流量计(可在工控机屏幕上显示瞬时流量和累计流量)。反渗透装置设置见表2。

2)二级反渗透系统主要包括高压泵、反渗透膜组、pH调节剂加药系统、相应的管路及阀门系统、压力表等。二级原水进口、二级纯水出口及二级浓水出口均设置转子流量计(可在工控机屏幕上显示瞬时流量和累计流量)。二级纯水出口及二级浓水出口均设置电导率表及探头。二级纯水出口设置pH仪,pH调节剂加药系统与pH仪联控,系统根据工艺需要自动补加药剂。

3)过滤器前后均要设耐酸碱膜片式压力表(带表阀)。

4)清洗系统包括清洗泵、清洗水箱和相应的管路及管件系统、压力表、液位计等。

5)系统膜的清洗采用正清洗方式,清洗时利用管路阀门的切换,可自动进行。

6)清洗水箱旁边要设置踏台,方便操作人员加药。

7)清洗水箱要接一级纯水或二级纯水供给管路,管径DN25,材质SUS304不锈钢,设置手动阀门,可以向清洗水箱补加纯水。

8)清洗水箱要接工业水供给管路,管径DN25,材质SUS304,设置手动阀门,可以向清洗水箱补加工业水。

9)清洗泵出口设置接到污水排放管网的污水排放管路,管径满足排放要求,材质SUS304不锈钢,设置手动阀门和单向阀。

2 纯水供给系统

2.1 纯水供给系统

纯水供给系统主要包括纯水箱、一级纯水供给泵、二级纯水供给泵、紫外线杀菌装置、过滤装置、供给管路、阀门等。

2.2 纯水供给泵

1)一级纯水设2台供给泵,一用一备,流量满足工艺设备使用需要。两台泵进出口均设置阀门,出口均设置单向阀。

2)二级纯水设2台供给泵,一用一备,流量满足工艺设备使用需要。两台泵进出口均设置阀门,出口均设置单向阀。

3)二级纯水供给泵中的一台可以作为一级纯水供给泵的备用泵,设置相应的管路,通过阀门手动切换实现。

2.3 紫外线杀菌装置

1)在一级、二级纯水泵出口管路上各设置一套紫外线杀菌装置,紫外线杀菌器流量应大于等于单台纯水泵的流量。

2)选用进口品牌杀菌器,配套使用的杀菌器灯管寿命不低于12 000h,杀菌器具有的有效剂量不小于40.000μW·s/cm²杀菌效果。紫外线杀菌器应具备紫外线强度检测、报警功能。

3)设精密过滤器,用于过滤杂物,过滤器前后均设置耐酸碱膜片式压力表。

2.4 调压管路

泵出口管路上均设置回到纯水箱的调压管路,调压管路上设置压力调节阀。

2.5 流量设计

在调压管路之后,设置转子流量计(可在工控机屏幕上显示瞬时流量和累计流量),对车间一级纯水、二级纯水瞬时用水量、累计用水量进行实时显示和统计。

3 浓水排放系统

1)排水沟沟底最高位置处与0 m地面距离不低于400mm,并且向废水收集坑倾斜。排水沟上沿预埋两层角钢。排水沟上方铺格栅,排水沟上方需要过叉车、搬运物料的,格栅加厚,防止变形,见图1。

2)砂滤、炭滤排放管路要接到厂房外部生活污水井中。

3)设置2台水泵,从浓水箱抽水,压力输送至污水管网,一用一备。当一台排污泵出现故障,系统出现声光报警信号,另一台可以在短时间内自动启动,确保排污系统始终能正常工作。水泵流量为一级浓水产生量的1.5倍,扬程满足将浓水输送至污水站的压力需求。两台泵进出口均设置阀门,泵出口均设置单向阀。

4)膜组清洗污水由清洗泵接到污水排放管路进行排放。

4 其他技术要求

4.1 管路及阀门要求

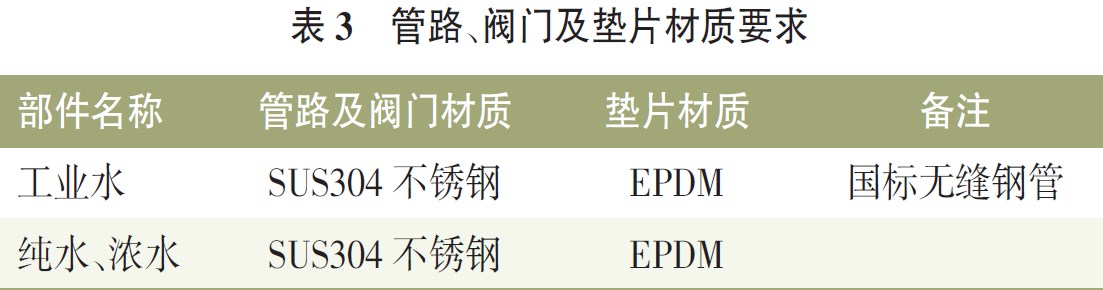

1)管路、阀门及垫片材质要求见表3。

2)管径DN50及以上的不锈钢管路采用松套法兰+焊环方式连接,材质管路安装符合公用管路的规范要求(抗震、承重、热胀冷缩、保温等)。

3)所有管路采用带支座卡箍固定,采用高强度带支座卡箍。管路支吊架荷载必须能承受管路的动静荷载,支架端部各方向上必须倒成90°角结构,避免人员碰伤。在地面做支架的,支架柱子下方必须带5 mm厚钢板制成的柱脚板。

4)所有管路不允许影响人行、物流和设备的操作维护保养,要求整齐。管路可共架,但要留出接支管路及检修的空间。

5)所有带支座卡箍、螺栓螺母等的标准紧固件表面均要采用热镀锌材质,螺栓长度以出螺母2~3个牙为宜。

6)干管、支管根据国家标准,做好管路标识,标明管路内介质、流向等信息,标识要求明显、易于识别。所有功能部件均要求按工艺流程图上的名称配备标牌,要求标牌固定牢靠、美观、易于辨认、不易污染。

7)所有管路内各处的流速优先控制在2.0~2.5 m/s,最高不得高于3.0 m/s。

8)管径≥DN100的蝶阀要求配备涡轮涡杆形式的把手。

9)所有阀门位置要求便于操作和确保安全,操作人员够不到的阀门,均要通过设置钢平台和斜梯、阀门把手上设置链轮等方式,实现以上要求。

10)所有接到排水沟内的管路,要在沟内做90°弯头,避免排水对水沟的沟底造成直接冲击和损伤。

11)整个管路上的阀门、水泵、过滤器、换热器等,设计及安装过程中均要考虑后期正常使用时的维修便利性。

4.2 钢平台

1)为了充分利用空间,为检修方便可设置钢平台。

2)钢平台采用5 mm厚平钢板,底部采用型钢加强筋,立柱采用H型钢。钢平台要求骨架强度足够,无振动、空鼓。

3)钢平台设置斜梯,斜梯角度不大于45°,采用热镀锌格栅踏步,下方设置接灰盘,接灰盘与梯梁螺接,接灰盘采用镀锌钢板折制,厚度不低于2 mm。

4)钢平台四周设安全栏杆和折边踢脚板,安全栏杆与钢平台、斜梯采用螺接形式;踢脚板高度不低于100 mm,踢脚板与钢平台之间满焊,确保不漏水。

4.3 水泵

1)所有水泵出口均设耐酸碱膜片式电接点压力表,可根据工艺和设备保护需要设定压力上下限,对水泵工作状态进行监控。

2)在现场设置开关机按钮盒和维修开关,所有水泵均可实现系统自动控制开关机,也可以在控制系统授权情况下,通过现场按钮进行开关机操作。

3)水泵连轴器保护罩上方设置保洁踏板,采用热镀锌材质,要确保强度,人员踩踏不变形。

涂装纯水系统设计及计算是细致的工作,需要在设计关闭前完成问题的识别及计算,需对前处理电泳、集中输调漆系统、空调、打磨、修饰、点修补、废气浓缩转轮等工艺设备需求纯水进行一定量的预留。