反渗透设备是一种采用反渗透技术的水处理设备,在水处理过程中起着至关重要的作用,尤其适用污水的深度处理和二级处理。在深度处理中,反渗透系统能够高效地脱除盐及部分有机物。某公司一号除盐水站,采用过滤及双膜处理工艺对生产工序排放的污水和废水进行深度处理,以达到减少污水排放、降低工业水消耗的目的。由于反渗透膜在日常生产运行过程中可能被水中的有机物、胶体、金属氧化物及化学药剂等污染,尤其是在反渗透设备间断运行时,细菌和微生物可能在膜表面进行繁殖,导致反渗透膜污堵,因此需要对反渗透膜进行化学清洗,以减少膜表面的污染,恢复反渗透膜的性能。随着设备的长时间运行,反渗透膜的清洗效果不佳,清洗频率也逐渐增加。这不仅造成资源浪费,也影响了膜的使用寿命,由此可见,提高反渗透化学清洗效率势在必行。

1 反渗透工艺流程

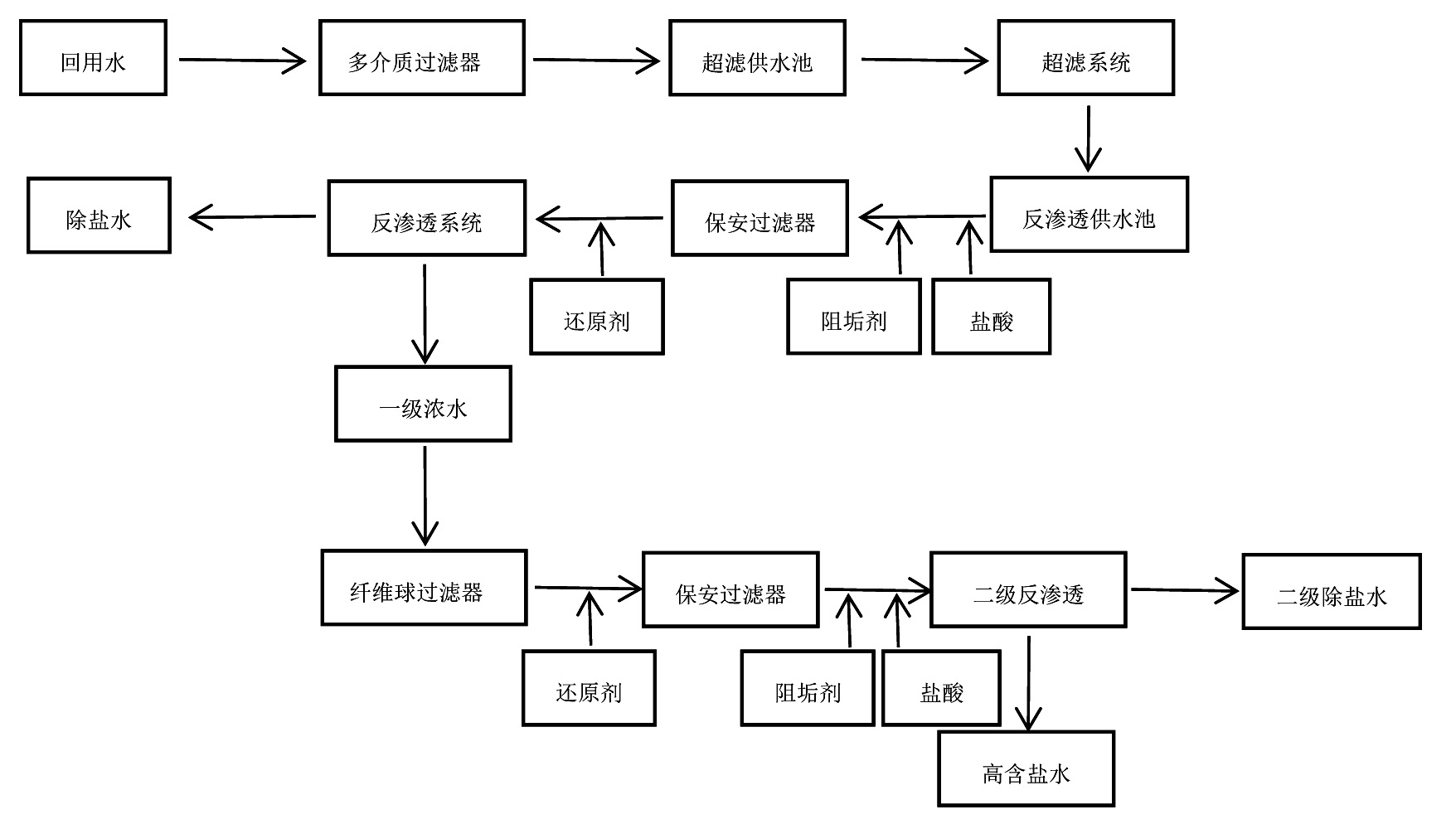

一号除盐水站以污水处理厂预处理的回用水作为水源,采用双膜法处理工艺流程,设有一级反渗透和二级反渗透两个生产系统。两级反渗透工艺流程见图1。

二级反渗透系统以一级反渗透系统的浓水作为水源,对一级反渗透浓水进行处理。其中一级反渗透系统设有5 套反渗透设备,单套反渗透设备处理水量为307 m3/h,产水流量设为200 m3/h,浓水流量设为107 m3/h。二级反渗透系统设有3 套反渗透设备,产水流量设为80 m3/h,浓水流量设为72 m3/h。在日常生产中,反渗透系统的回收率并非越大越好,反渗透系统回收率过高,会加快膜表面的污堵,这不仅会影响反渗透膜的脱盐率,还容易使反渗透膜的负荷过重,造成膜污染和老化的速度过快。为了保证反渗透系统达到设计的流量,通过高压供水泵和浓水调节阀来调整反渗透系统的产水、浓水流量。反渗透系统运行时,由于水源中含有的胶体会堵塞膜元件,造成反渗透膜元件的污染,导致系统压差上升,膜元件发生机械损坏。在反渗透系统进水的预处理过程中,应尽可能去除这些污染物质。一号除盐水站采用多介质过滤器去除水中的悬浮物,降低浊度和SDI。使用超滤膜去除水中不溶解物质,尽量降低颗粒的污染风险。保安过滤器主要用来防止管路和中间水池中颗粒直径大于5 μm 的污染物进入反渗透系统。

2 反渗透系统进水水质要求

反渗透系统进水水质直接影响反渗透膜的使用寿命,影响反渗透化学清洗的次数。除盐水站对反渗透系统进水水质有严格要求,污水处理厂预处理后的回用水,进入一级反渗透系统前还要进行三次过滤处理。反渗透系统进水水质指标:氧化还原电位(ORP)≤250 mV、游离氯≤0.1 mg/L、SDI≤3、浊度≤0.2 NTU。

3 反渗透清洗方式

日常运行中,通过进水压力、压差、脱盐率的变化,判断反渗透膜元件的污染程度,受污染的膜元件性能可以通过清洗得到恢复。反渗透膜清洗有物理清洗(冲洗)和化学清洗(药品清洗)两种方式。

冲洗方式在不改变污染物性质的前提下,用大量低压力的除盐水将反渗透系统的污染物冲出膜体外,使膜元件恢复性能。在日常的运行中,要经常对反渗透设备进行冲洗,尤其是在反渗透设备停运时。用反渗透系统的产水置换停机后反渗透膜中滞留的浓水,防止浓水侧亚稳态物质出现结垢,以保护反渗透膜。吸附性低的颗粒状污染物可以通过冲洗方式达到一定的清洁效果。

化学清洗方式是利用化学药剂,使污染物的组成或属性得到改变,以达到清洗设备的目的,恢复反渗透膜元件的性能。这种清洗方式主要利用酸、碱等化学药剂,溶解、清除附在反渗透膜表面的污垢。对很难除去的污染物通常用化学清洗方式使其性能得到适当恢复。化学清洗的水不能直接外排,应作为工业废水,经污水处理厂处理后循环利用。

4 化学清洗的条件及清洗药剂的选择

通常污染是渐进发展的,如不尽早控制,污染将会在相对较短的时间内影响膜元件的性能。污染性质和污染速度取决于各种因素。现阶段一号除盐水站在运行中如果出现以下情况必须进行化学清洗:①在运行条件不变的情况下,反渗透系统一段、二段压差比初始压差上升15%~20%或反渗透系统的产水量下降5%~20%;②在产水量不变的情况下,反渗透系统产水电导率大于50 μS/cm;③反渗透系统段间压差超过0.3 MPa、进水压力超过1.5 MPa;④反渗透系统进水水质异常,产水量大幅下降,压差大幅上升。

在反渗透化学清洗过程中,不同污染物应采用不同化学药剂进行清洗,污染发生时通常也不是只有一种污染物,因此在化学清洗反渗透膜时,需要进行碱洗和酸洗两大步骤。一般来说,应先采用碱性清洗液清洗反渗透膜上的油类和微生物污染,然后再用酸性清洗液清洗无机垢类或金属氧化物污染。一号除盐水站常用的化学清洗药剂有0.1%氢氧化钠、十二烷基、EDTA、柠檬酸、0.2%盐酸。化学清洗的步骤大致包括碱洗、浸泡、酸洗、膜冲洗。在碱洗时pH 一般不超过12,酸洗时pH 不低于2。如果清洗剂选择不当或清洗顺序不当,可能会使反渗透膜的污染恶化。

5 反渗透装置化学清洗中存在的问题

一号除盐水站的8 套反渗透装置,在设备使用过程中,随着运行时间的增加,水质变差,出现膜老化等一系列问题,造成反渗透系统化学清洗效果不佳。主要表现在以下几个方面:

1)清洗后一段压差上升过快。在化学清洗投入运行后,反渗透膜运行不到一个月,一段压差就达到清洗条件,产水量下降,进水压力居高不下,清洗频率不断增加。在此情况下,需要不断提高反渗透高压泵的运行频率,来保证反渗透系统的产水量,这无形中增大了耗电量,且频繁的化学清洗不但影响供水系统的稳定,对反渗透膜也会造成一定的损伤,会导致反渗透系统产水电导率升高,影响膜的使用寿命。

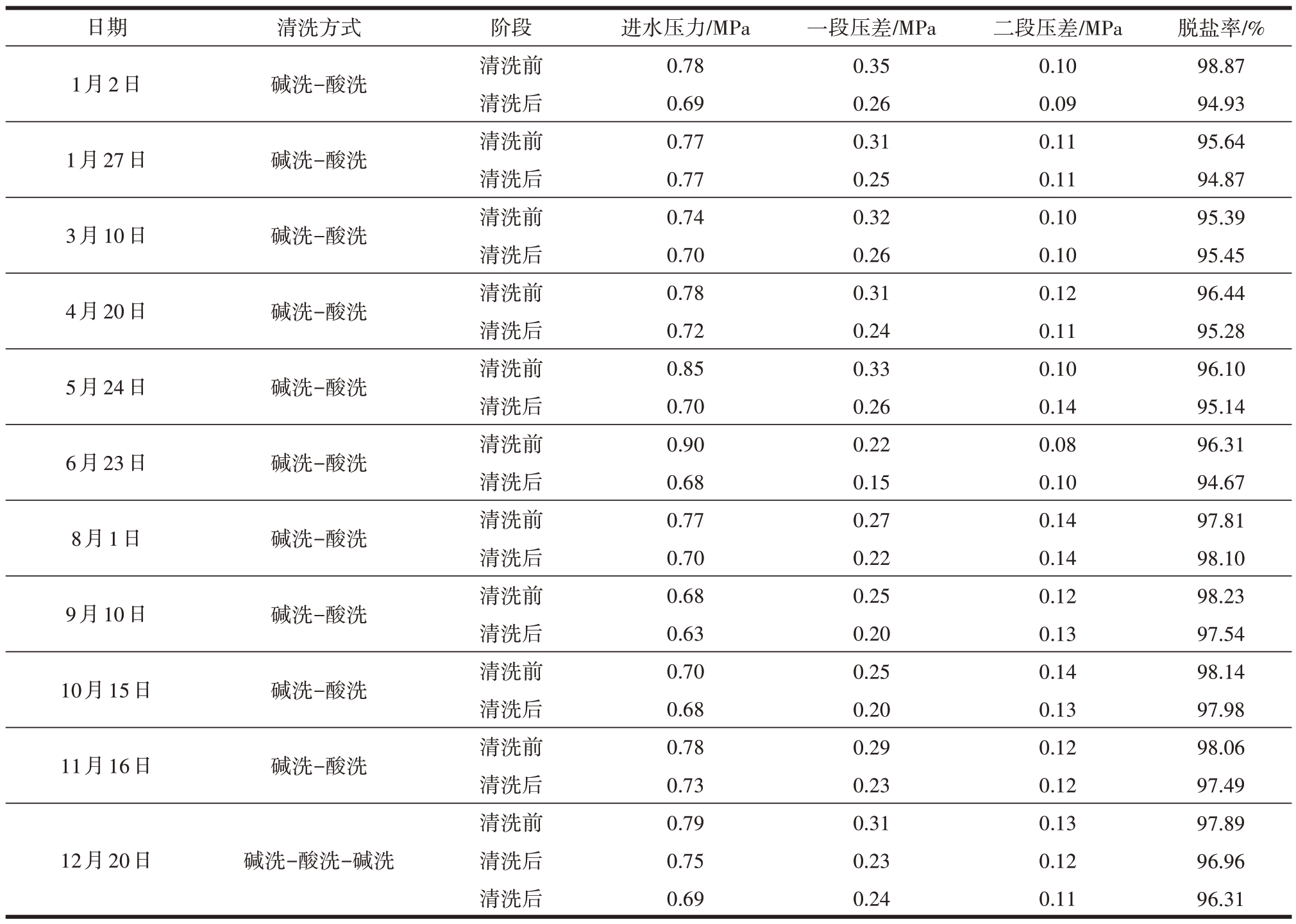

2)清洗后二段压差上升。化学清洗是使反渗透膜恢复性能的重要措施,然而,有时在化学清洗后,反渗透系统二段压差会出现升高现象。2023 年本站某套反渗透装置化学清洗数据记录见表1。

由表1看出,反渗透化学清洗后,二段压差没有明显下降,甚至还会出现上升的情况。

3)微生物在膜表面滋生。近期在检查反渗透膜端盖的时候,发现部分反渗透膜表面滋生微生物(见图2)。微生物污染的特征之一是浓水中的总细菌数迅速增加,原因可能是进水预处理不良、水温高、SDI 高、有机和无机营养物浓度高且残存大量细菌。任何系统都会发生微生物污染,即使系统中的残留细菌数量很微小,也会随着制水过程不断繁殖直至爆发式增长。这种微生物污染物黏于膜上,不溶于酸也不溶于碱,难以清洗,即便频繁冲洗也难以去除。

4)清洗时防爆膜破裂。在反渗透设备某段化学清洗结束或手动停止化学清洗时,由于阀门关闭顺序不正确,且存在开关卡顿等问题,极易导致反渗透系统憋压。当反渗透系统产水侧压力大于0.2 MPa时,防爆膜破裂。防爆膜的破裂会造成清洗罐液位迅速下降,此时大量药剂在破损的防爆膜处排走,这不仅影响了反渗透设备清洗的效果,也造成了药剂的浪费。

6 解决方案

根据以上反渗透化学清洗中遇到的问题进行分析,并制定相应的解决方案:

1)反渗透系统进水压力增长较快,导致一段压差升高过快,其主要原因是反渗透系统进水水质不达标。要保证反渗透系统进水水质符合标准,就必须严格控制保安过滤器和超滤系统的出水水质。首先,定期检查更换保安过滤器滤芯,防止滤芯强度出现问题,不能拦截直径5 μm 以上的颗粒,影响反渗透系统的清洗周期。其次,定期对超滤系统进行气检,防止因超滤系统膜丝断裂过多而影响反渗透系统进水水质。每天加强超滤系统产水SDI的检测,SDI要严格控制在3以下。

2)调整一、二段反渗透系统化学清洗顺序。一、二段化学清洗的先后顺序存在错误,是造成反渗透系统二段膜在化学清洗后升高的主要原因。反渗透系统二段膜的污堵情况较一段轻,因为经过一段膜的处理后,原水中的污染物浓度已经有所降低,所以在化学清洗时应先清洗二段膜再洗一段膜,防止一段污染物清洗时进入二段,造成二段压差升高。

3)非氧化杀菌剂与反渗透膜的作用时间短、药剂浓度不够,是使反渗透膜表面滋生微生物的主要原因。通过试验,将非氧化杀菌剂的投加量提高到300 mg/L,药剂与反渗透膜的作用时间设定为大于30 min,并制定非氧化冲洗作业指导书,指导书中详细规定了反渗透系统非氧化冲洗的操作,避免了因人为操作而影响非氧化冲洗效果。

4)根据反渗透设备的运行情况,更改化学清洗时反渗透系统各阀门的开闭顺序,对反渗透系统清洗程序进行优化。在反渗透化学清洗停止时,将反渗透产水阀和浓水回流阀延时5 s后关闭,达到对反渗透系统进行泄压的目的,有效避免了反渗透系统防爆膜破裂现象的发生。

反渗透化学清洗是保证反渗透系统正常运行和延长膜寿命的重要措施。针对反渗透膜化学清洗过程中的多项问题进行改进,减少了反渗透化学清洗次数,延长了反渗透系统运行时间,保证了除盐水管网的稳定运行。这些改进措施对于保障反渗透系统的正常运行、提高产水质量和降低运行成本具有重要意义。