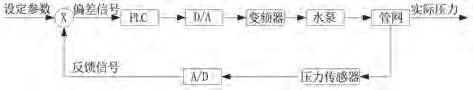

传统供水工艺主要依赖于阀门的阻力调节水流量,调控管道压力,经常需要人工进行手动调节和控制。传统供水系统自动化控制程低,管网水压不稳,供求不及时,在实际应用过程中费时、费力,因此保障工厂供水系统正常运行,确保生产顺利进行,是设计研究的首要目标,其中管网终端恒定供水压力是恒压供水系统的核心控制目标。本设计利用闭环控制来提升恒压系统的稳定性,如图1所示。当系统运行时,若供水压力值低于设定值,控制系统得到正向调整,即变频器输出频率增高,使得水泵电机的转速提高,提高供水压力;当实际供水压力高于设定值时,系统将进行反向调整,即变频器输出频率低,使水泵电机转速降低,实际供水流量减少,当达到实际供水量等于设定供水压力时,系统达到稳定运行状态。

1 控制原理

1.1 闭环控制

闭环控制是将输出量直接或间接反馈到输入端形成闭环,参与控制的控制方式,它是一种基于反馈原理的控制方式。闭环控制通过将控制信息输向受控对象,并将受控对象的状态信息反馈到输入中,控制器会根据设定值和反馈信号之间的差异计算出控制量,并将其传递到执行机构上,以达到控制系统输出的目标。同时,传感器还会不断地采集反馈信号,并将其发送给控制器进行比较和调节,从而实现对输出的精确控制。闭环控制具有较强的抗干扰能力。

1.2 PID 控制

系统误差信号的比例(Proportional)、积分(Integral)和微分(Derivative)的综合控制称为PID控制。PID控制是最早发展起来的控制策略之一,也是迄今为止最为通用的控制方法,在稳态运行中,PID控制器调节输出值,使偏差(e)为零。偏差是设定值(所需工作点)与过程变量(实际工作点)之差。PID控制的原理基于以下方程,输出M(t)是比例项、积分项和微分项的函数:输出=比例项+积分项+微分项。

M(t) = K_C \cdot e + K_{C0} \int e \, dt + M_{\text{initial}} + K_C \cdot \frac{de}{dt}其中,M(t)为回路输出(时间的函数);KC为回路增益;e为回路偏差(设定值与过程变量之差);Minitial为回路输出的初始值。

1.3 恒压供水控制原理

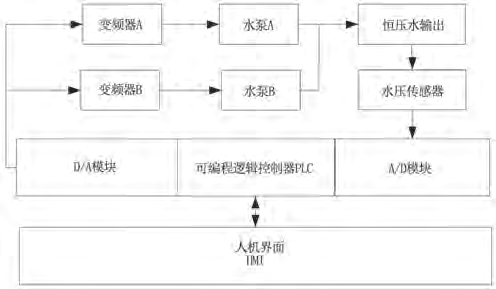

本文设计的恒压供水系统主要由可编程逻辑控制器PLC、A/D模块、D/A模块、变频器、水泵电机、水压传感器、HMI等硬件构成。PLC作为控制中枢,通过编程实现恒压供水的逻辑控制。A/D模块将水压模拟信号转变为数字信号输入PLC逻辑运算。D/A模块将PLC中的逻辑运算结果转变为模拟信号输出给变频器。变频器主要控制水泵运行频率。水压传感器时时采集输出端的水压并反馈给PLC。HMI主要用于人机交互,可实现控制、显示、报警等。通过采集输出水压信号并反馈给PLC用于逻辑控制,这样就实现了输入与输出的闭环设计,能实现动态调整控制电机转速,进而控制水压。控制原理图如图2所示。

2 恒压供水系统的控制要求

2.1 恒压供水控制

管网恒压供水压力可恒定在需求范围之间的任意指定数值,水压动态波动稳定性良好。

2.2 多工作模式选择

(1)手动运行模式。实现手动控制双泵的启动停止,双泵互锁。(2)自动运行模式。①单泵独立运行:在自动状态下,可以选择泵1或泵2中的任意一个启动,如选择泵1,此时另外一个水泵电机2作为备用泵。②双泵定时切换运行:单一水泵能够满足压力需求时,双泵可设定定时切换。如,定时工作时间10小时,泵1运行10小时后,自动切换为泵2运行;泵2运行10小时后,自动切换为泵1运行,依次循环。

2.3 运行参数实时调整

实现对系统运行参数的调整,使设备能够在满足运行要求的同时更好地适应运行环境,更为智能化、便捷化地提升设备的性能。包含双泵运行切换时间、目标水压、水压上下限位、液位上下限位、运行频率等参数设定。

2.4 实时监测与报警

系统具有运行状态的实时监控与报警功能,能够形成报警事件记录报表,便于后续对系统报警原因进行排查与处理。包含实时水压压力监测、实时水位监测、电机运行状态监测、压力上下限报警、液位下上限报警、变频器故障报警、启动超时报警、急停报警等。

3 恒压供水系统的硬件设计

本文设计的恒压供水系统,主要由西门子S7-200smart系 列ST30 PLC,EM AM03模 拟 量 模 块,台 达VFD040CP43B型 号 变 频 器、昆 仑 通 泰TPC7022Ex、德力克DLK201-LY-3M-001液位变送器、南方泵业CDLS4-16LSWSC离心泵等硬件构成。本设计包含数据采集模块、数据转换模块、数据处理模块、功能执行模块、人机交互模块等。

3.1 I/O 分配

系统硬件需要用到输入触点的主要有水压传感器、液位传感器、急停按钮、手/自切换按钮、变频器状态反馈。本设计定义水压模拟量输入地址为AIW16;液位模拟量输入地址为AIW18;急停按钮地址为I0.0;手/自切换地址为I0.4;变频器1,变频器2故障地址分别为I0.6,I0.7;变频器1,变频器2运转中地址分别为I1.0,I1.1。系统硬件需要用到输出触点的主要有模拟量转速、变频器启停、三色指示灯、交流接触器等。本设计定义电机频率模拟量输出地址为AQW16,变频器1,变频器2启停地址分别为Q0.0、Q0.1;急停断电控制地址为Q0.2,变频器1/2模拟量切换地址为Q0.3,三色灯及蜂鸣器地址分别为Q0.4、Q0.5、Q0.6、Q0.7;泵1、泵2运行指示灯地址为Q1.0、Q1.1。

3.2 电路设计

(1)主电路设计。主电路采用总分式设计,主电路指AC220V或者AC380V的电路。总进线为三相四线制的AC380V交流电源,经过主空开后分为三路主线。第一路给开关电源供电,开关电源将AC220V交流电源转为DC24V直流电源后给PLC、传感器、按钮及指示灯等供电,称为直流控制路。第二路给动力回路前端的交流接触器的线圈供电,配合急停按钮控制动力回路电源的通断,起到急停安全控制的作用,称为急停控制路。第三路给变频器及水泵电机供电,称为动力回路。

(2)安全电路设计。安全控制电路分为两个回路,一个是直流安全控制回路,另一个是交流安全控制回路。直流回路与交流回路使用中间继电器作为桥梁,一起控制动力回路的通断。即将急停按钮连接在PLC输出点上去控制中间继电器的DC24V线圈,而中间继电器的触点去控制AC220V的交流接触器。这样的设计具有自动和手动急停的设计优势,当PLC发出系统急停报警时或手动按下急停按钮时,交流接触器线圈断电,使得动力回路断开,保护了电机的安全运行。

3.3 变频器参数

本设计使用PLC程序控制变频器端子的通断来控制电机的启停,由PLC发出模拟量给变频器来控制电机的转速,变频器的运行、停止、报警状态反馈给PLC。变频器主要功能参数说明及设置如表1所示。

4 恒压供水系统的软件设计

4.1 运行模式设计

本设计分手动运行和自动运行模式,自动运行模式有双泵定时切换、泵A单独运行、泵B单独运行。运行模式切换只能在自动运行状态有效,手动状态无效,且只能选择三种模式的其中一种运行。模式切换有一定条件,即设备处于手动模式、设备无急停报警、对应模式下的水泵变频器无报警。若不满足条件,则不能切换进入相应的模式。

4.2 PLC 程序架构

本设计核心逻辑是通过HMI面板上的设定值和水压实际值做比较,利用PID调节实现实时控制变频器模拟量输入值进而控制变频器频率来确保实际水压与设定水压一致。PLC程序架构包括以下几块:输入映射、自动运行、报警程序、动作互锁、输出控制、输出映射。输入输出映射模块,主要将PLC硬件输入输出点位映射为虚拟点位,方便硬件点位故障时,修改程序。自动运行模块,主要用步序编程实现自动运行逻辑控制。报警程序模块,主要用于编写报警程序,将所有报警程序集中便于后期查找修改。输出控制模块,主要是用自动运行模块中的逻辑运算结果作为输出控制模块的控制信号,同时将手动控制信号也集成在输出模块中,最终实现恒压供水系统的手/自动运行。

4.3 HMI 界面设计

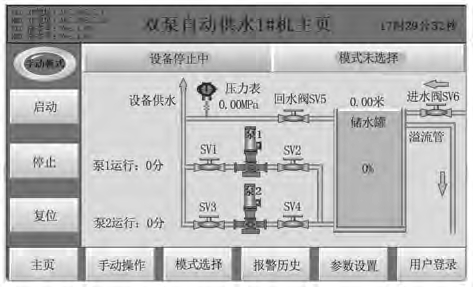

HMI共设计了主页、手动操作、模式选择、报警历史、参数设置、用户登录等界面,触摸屏界面如图3所示。

5 注意事项

- EM AM06模块采用电流输出,在组态过程中将通道类型设为电流类型;EM AM06模块是两路输入,一路输出,在控制双泵切换控频率时,需用中间继电器进行转换使用。

- 模拟量的输出线使用2芯的屏蔽双绞线,请与其它动力线或者易受感应的线分开布线。

- 请将屏蔽线的信号接受侧进行单侧接地。