随着工业对水处理技术的依赖日益增加,超滤作为一种重要的膜分离技术,被广泛应用于各类水处理工艺中。然而,在实际运行中,超滤系统常因污堵问题影响其稳定性与运行效率,在热电厂等高需求工业环境中尤为显著。污堵不仅减少了膜的使用寿命,还增加了清洗频率和操作成本,严重时甚至导致设备停机。

本文聚焦于某热电厂超滤污堵问题展开深入分析,探究了铁离子污染的根源,并探讨了通过优化投药与清洗策略来防止污堵的措施,旨在为类似设施的优化提供借鉴和解决方案。

1 超滤技术概述

超滤属于一种加压膜分离技术,即在特定压力条件下,让小分子溶质与溶剂穿过具有一定孔径的特制薄膜,而大分子溶质无法透过,留在膜的一侧,进而使大分子物质实现部分纯化。比膜孔大的溶质会被截留,随水流排出,形成浓缩液。超滤过程为动态过滤,分离是在流动状态下达成的。溶质仅在膜表面有少量沉积,超滤速率衰减到一定程度后会趋于平衡,并且可通过清洗使其恢复。

2 系统概况

该电厂中水深度处理项目于2020 年12 月投入运营。项目水源取自污水处理厂,其出水水质符合《城镇污水处理厂污染物排放标准》中的一级A 标准。经过深度处理后的中水,可用于电厂化水车间制水、脱硫用水、循环水补水以及供暖季供热管网补水等。

工艺流程为:中水来水→调节池→混凝沉淀池→混凝沉淀池集水池→无阀滤池→中间水池→加热器→多介质过滤器→自清洗过滤器→超滤→反渗透→产水供给各使用点。

在调节池中投加次氯酸钠,依据超滤产水检测的余氯质量分数为0.2×10-6~0.4×10-6来进行调节。在混凝沉淀池中投加PAC,按照10%PAC 质量浓度为30~50 mg/L 进行调整。在反渗透处理前投加还原剂和阻垢剂。

超滤采用陶氏膜,共计5套。当单套超滤回收率达90%时,产水量为120~130 m3/h。超滤膜选用PⅤDF(聚偏二氟乙烯)材质,采用外压错流式过滤方式,浓水全部回收到调节池。

超滤装置的控制方式为全自动,并配备了一套化学清洗装置。

3 运行概况

供暖季为每年的10 月份至次年的4 月中旬。在供暖季期间,需要向供热管网补水,此阶段为用水高峰期,5套超滤设备需满负荷运行。非供暖季用水量相对较少,开启2~3 套超滤设备运行即可满足工业用水需求。

2023 年2 月初,超滤设备开始出现污堵现象,一直持续到2023-04-19 最后一次化学清洗。由于压力测点安装在超滤进水手动调节门之前,所以显示压力大于或等于超滤实际进水压力。

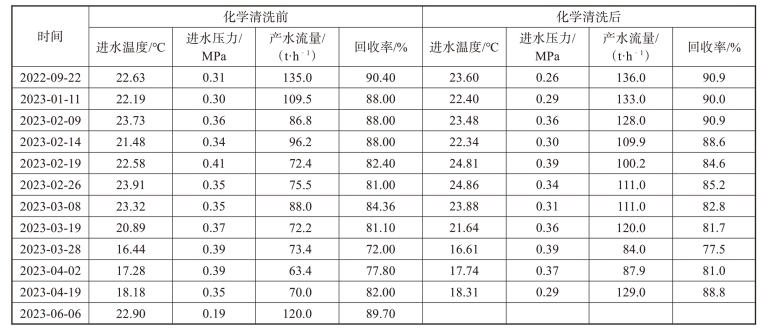

其中,#2 超滤设备污堵情况最为严重,因此选取#2超滤设备进行分析。化学清洗前和化学清洗后,超滤设备进水温度、压力以及产水流量、回收率等运行参数如表1所示。

从表1 可以看出,2023-02-09—04-02 化学清洗较为频繁。1 套超滤设备进行化学清洗大约需要16 h,化学清洗安排在白班(08:00—16:00)和中班(16:00—24:00)进行,夜班(00:00—08:00)则不进行化学清洗或浸泡处理。也就是说,对5套超滤设备进行化学清洗需要5 d 时间。常规化学清洗采用碱洗和酸洗2 种方式。碱洗使用的溶液为质量浓度2 000 mg/L 的次氯酸钠+质量浓度1 000 mg/L 的氢氧化钠,酸洗使用的溶液为质量浓度2 000 mg/L的盐酸。

2023-02-09—03-08 进行的常规化学清洗,可使超滤产水情况得到部分改善,但效果欠佳。3 月19 日采用次氯酸钠+氢氧化钠及柠檬酸+盐酸进行化学清洗,碱洗浸泡时长为8 h,并加强气擦洗和反洗操作。清洗完成后,产水流量有了较大程度的恢复,清洗效果较为理想。在化学清洗过程中,气擦洗并反洗后,超滤上排管中冲出大量棕红色物质,该物质不溶于盐酸、氢氧化钠和乙醇。

3月19日化学清洗完成后,#2超滤设备产水流量恢复至120 t/h。然而到3 月28 日,#2 超滤设备产水流量降至72 t/h。即便考虑进水温度的影响,产水流量的降幅依旧十分显著。从多次化学清洗的效果来看,化学清洗能够使超滤产水流量得到恢复,对超滤膜污堵的清洗具有一定成效。但超滤膜很快又出现污堵现象,这表明超滤进水水质存在较大问题。

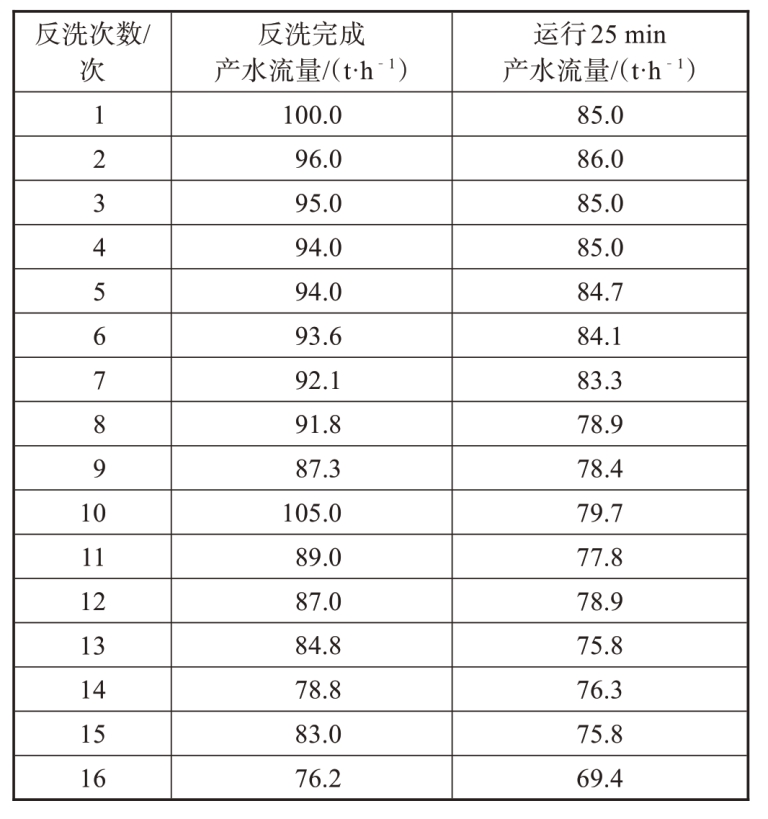

选取3 月22 日某一时间段,对#2 超滤设备反洗周期开始和结束时的运行流量变化进行分析,该反洗周期为25 min,具体情况如表2所示。

单套超滤运行25 min 后开始进行反洗,反洗时长为7 min,一个周期共计32 min。从表2可以看出,在运行约9 h后,#2超滤设备产水流量下降了20 t,且经过反洗后流量无法恢复,超滤污堵速度极快且程度严重。第10次反洗采用加酸化学增强反洗方式,反洗结束时,产水流量有较大幅度恢复,但随后下降速度也很快。

4 采取的措施

为缓解超滤污堵状况,多介质反洗时间从32 h 缩短至24 h。超滤程控运行时,原本每32 min 进行一次反洗,于2023-01-18调整为每30 min反洗一次,2月23日进一步减少至每25 min反洗一次,3月3日减至每24 min反洗一次,3 月4 日则减至每23 min 反洗一次。同时,程控气擦洗时间由60 s 延长至120 s,程控上反洗和下反洗时间由45 s延长至90 s。然而,超滤污堵问题仍未得到有效缓解。调整后的时间已达极限状态,每时每刻都有超滤设备处于反洗状态。并且,超滤反洗用水为超滤产水,超滤污堵严重影响了车间的产水量。

在超滤污堵初期,于2023-02-07 对混凝沉淀池进行排空清洗,3 月21 日再次对其进行清理,两次清理均未发现异常。3 月21 日对自清洗过滤器进行拆检,也未发现异常。检测多介质过滤器出水的SDI15时,SDI膜片在3 min 左右就完全堵死,膜片呈现棕红色。3 月27 日对#15 多介质过滤器进行拆检,经检查,滤料较为干净,未发现异常情况。取部分滤料用除盐水搓洗,水中未出现棕红色物质。由此可见,无阀过滤器和多介质过滤器均无法去除棕红色物质。

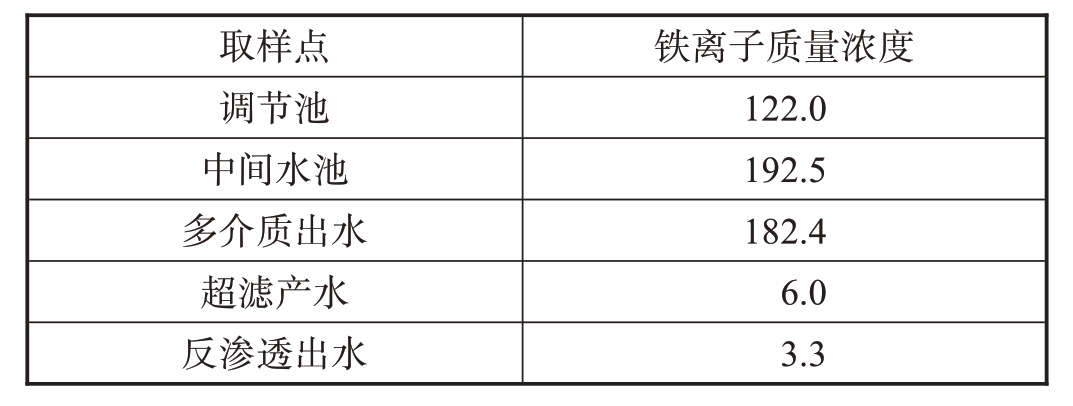

选取2023-04-06 水质化验指标中的铁离子质量浓度进行分析,具体内容如表3所示。

从化验结果来看,在预处理过程中,混凝沉淀池致使水中铁离子质量浓度增加,大量铁离子被超滤截留。由此基本上可以确定,超滤污堵的原因是铁离子污堵。重新更换不含铁离子的PAC,向预处理系统投加盐酸以降低pH值,超滤污堵情况得到有效缓解。

2023-04-19,针对铁离子污堵问题进行了在线化学清洗。清洗方案采用碱洗,具体使用的溶液为质量浓度2 000 mg/L 的次氯酸钠+质量浓度1 000 mg/L 的氢氧化钠,以及质量分数2%的草酸+质量浓度2 000 mg/L的盐酸和质量分数1%的亚硫酸氢钠。在化学清洗过程中,加强了气擦洗和反洗操作。酸洗时,清洗液变为淡黄绿色,这表明溶解了大量的亚铁离子。清洗完成后,#2 超滤设备产水流量恢复至129 t/h,清洗效果良好。

2023-06-06,由于水温升高,调节了进水手动门,使进水压力降至0.19 MPa,产水量保持在120 t/h。

5 原因分析及对策

5.1 原因分析

2—3 月是一年中水温较低的月份,水温仅为13~15 ℃,此时PAC 的效果很差,混凝沉淀池的出水浑浊,且色度较大。

中水来水为污水处理厂的出水,水质呈弱碱性。投加的PAC含有部分铁离子,在弱碱性条件下,铁离子会在超滤膜表面迅速形成污染物,堵塞膜孔。由于进入超滤的水质得不到改善,会导致超滤反洗和化学清洗均无法有效恢复超滤产水。

5.2 对策

加强进厂药品的质量监督管理,对于投加的PAC,需严格控制铁离子质量浓度,理想状态是不含铁,或确保其各项指标符合 GB/T 22627—2022《水处理剂 聚合氯化铝》的要求。

加强运行质量管理,每班需精确计算加药量,细致调整PAC加药量,以确保达到最优加药量。

加强对各工艺水质指标的监测。冬季来水水质欠佳,需增加化验次数,及时判定污染物的种类及其产生原因,为化学清洗和避免污堵提供依据。

在预处理阶段增设盐酸投加点,将弱碱性来水调节为弱酸性,将pH值控制在6~7。

6 结束语

超滤污堵问题始终是水处理行业面临的一大难题。特别是在高负荷运转的热电厂中,污堵现象常常会对设备的长期稳定性和经济效益产生影响。通过本文对某热电厂超滤污堵原因的详尽分析可知,铁离子污染是导致超滤膜严重堵塞的主要因素。尤其是在冬季低温条件下,混凝沉淀池的投药效果欠佳,进一步加剧了污堵问题。通过调整投加药品的质量和数量、强化水质监测以及优化化学清洗流程,能够显著提升超滤膜的运行效率。加强对进水水质的监控,尤其是在季节变化较为显著的时期,及时调整药剂投加量,将有助于避免污堵问题的反复出现。未来,随着膜技术的持续优化与广泛应用,超滤污堵问题的解决办法将更加科学、高效,从而为水处理系统的长期稳定运行提供坚实的保障。