一 废水处理工艺流程简介及膜元件污染类型分析

该煤化工项目外排废水中含有大量有机物、盐分,其中无机盐离子以钙、镁、硅等元素为主,废水首先经生化单元降低有机物、氨氮含量,生化出水进入除硬单元去除钙、镁离子后输送至超滤、反渗透双膜浓缩单元脱盐处理,膜产水回用于循环水系统及除盐水站作为补充水。该反渗透系统设计6套膜组,5用1备,均为一级两段设计,系统回收率为70%。每套反渗透装置一段安装46支7芯膜壳(每支膜壳设计工作压力为2MPa),二段安装23支7芯膜壳(每支膜壳设计工作压力为2MPa),每套共计使用483支海德能PROC10反渗透膜元件。PROC10卷式反渗透膜设计产水量为39.7m³/d,平均脱盐率为99.75%,膜元件支撑层材料为聚砜,分离层为芳香聚酰胺。

生产发现,该反渗透膜系统二段膜元件污堵频繁,运行12d左右即需清洗,且采用常规NaOH+乙二胺四乙酸四钠(EDTA)碱洗配合柠檬酸酸洗清洗方案时清洗效果有限,严重制约了膜系统连续稳定运行。因此,确定该系统膜元件实际污染类型并研发专用清洗液势在必行。解剖下线污堵膜元件,发现膜面附着厚厚的干燥松软白色无机盐类污染物,极易从膜面上自然脱落,无明显异味。收集污染物开展相关表征分析,确定其主要组成成分。

在105℃下将污染物干燥至恒重,再升温至600℃灼烧2h以破坏污染物中的有机物,根据灼烧前后质量损失确定有机污染百分比。通过灼烧试验可知,污染物干燥后质量为1.105g,灼烧后剩余质量为1.046g,计算可知其中有机类物质比例约为5.3%,无机类物质约为94.7%,主要为无机类污染。对污染物开展X射线荧光光谱分析,得到无机成分主要组成元素种类及质量分数信息,测试结果如下:

表1 污染物主要成分质量分数

| 成分 | 质量分数(%) |

|---|---|

| SiO₂ | 85.2 |

| Fe₂O₃ | 5.1 |

| Al₂O₃ | 3.8 |

| CaO | 2.5 |

| MgO | 1.2 |

| 其他 | 2.2 |

由表征结果可确定该污染物主要成分为硅垢,此外还存在少量有机污染物及铁铝氧化物。测试得知超滤产水中SiO₂质量浓度高达124mg/L,料液在反渗透系统中经一段膜浓缩后二段膜进水SiO₂质量浓度提升至270mg/L左右,水中硅类物质浓度持续升高,超出溶解度达到饱和状态后在膜表面诱导单硅酸异相成核或主体成核形成硅聚集体(如聚硅酸和胶体硅),必将在膜面发生沉积形成硅垢。硅垢一旦形成不但会堵塞膜通道,影响膜通透性,还会吸附水中的金属化合物和有机物,这些物质共同沉积在膜表面形成混合型胶体垢,加重膜污染程度及加大除垢难度,系统运行效率大大降低。

二 硅污染类型反渗透膜清洗液开发及应用

由于市面上一般酸碱化学清洗方法无法对已形成的顽固硅垢进行有效清洗,本文首先筛选出可与硅垢发生明显化学反应的药剂配方,然后在实验室阶段开展膜片清洗系列试验,确定清洗液最优投加浓度,最后开展卷式膜清洗试验,验证该清洗液实际清洗效果。

2.1 硅垢专用清洗液筛选

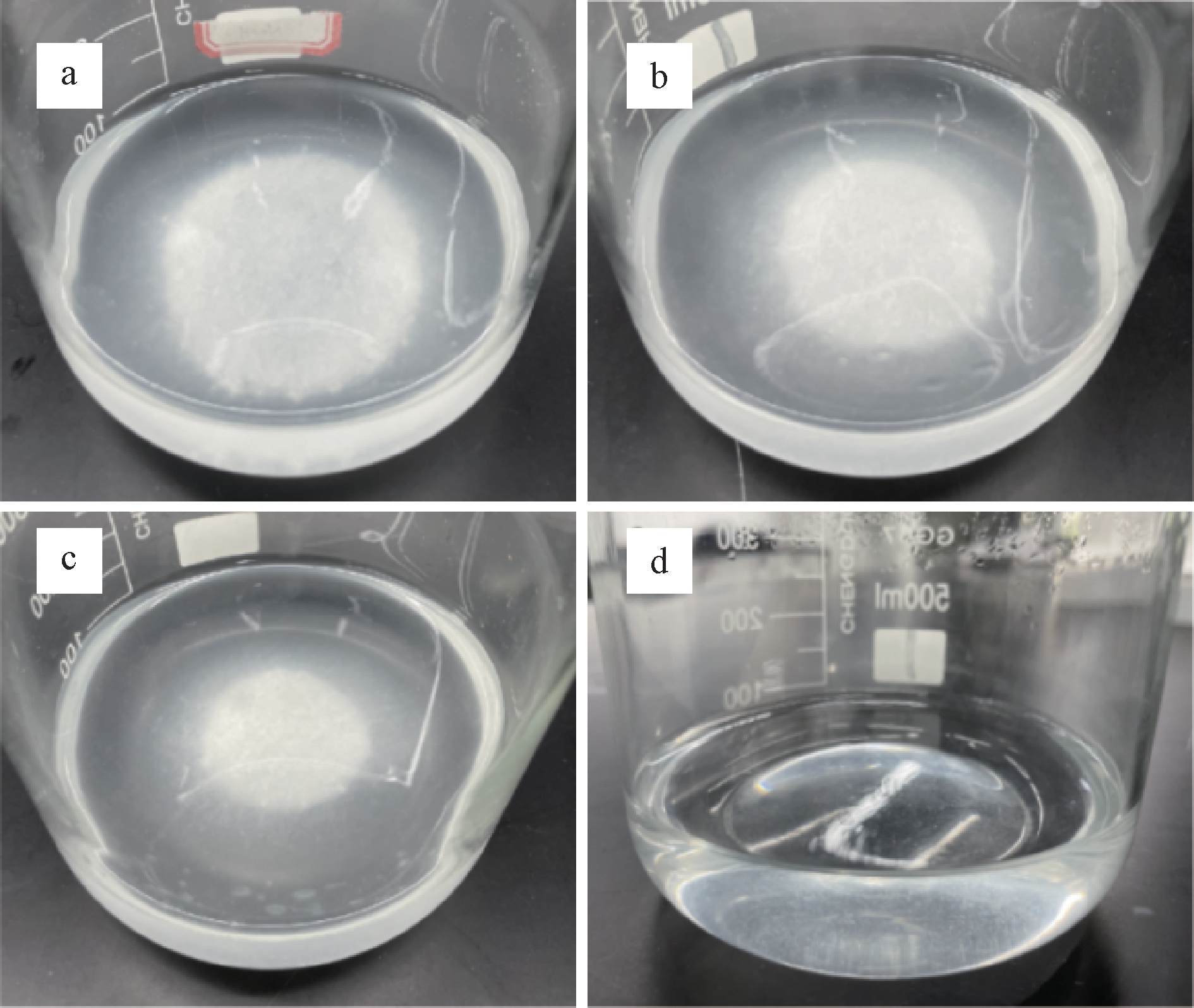

通过查阅硅垢清洗相关文献报道并结合现场技术人员清洗经验,选择不同药剂配制成溶液后加入适量硅垢放置一段时间,观察硅垢在溶液中溶解情况,根据硅垢与所配制溶液反应难易程度持续改进药剂配方,最终筛选得到硅垢专用清洗液。试验结果表明,经多轮复配尝试后,硅垢由在a溶液中仅发生轻微溶解逐渐优化为在d溶液中完全溶解,因此d溶液作为清洗液可与硅垢发生彻底反应。

2.2 清洗液最优投加浓度确定

在实验室阶段依托三联高压平板膜设备开展膜片清洗系列试验,配制2000mg/L的NaCl溶液加入原水池中作为试验进水,裁剪解剖后的膜元件得到膜片安装到膜池中,调节设备运行压力为1.55 MPa、控制试验温度为25℃,预压30min后从产水管收集一定量试验产水,分别测试进水、产水电导率计算膜片脱盐率,根据脱盐率恢复情况确定清洗液最优浓度。经平板膜测试可知,该膜片清洗前脱盐率仅为21.8%,污堵情况极其严重。

硅清洗液最优浓度确定试验之前首先应明确整体清洗方案,即统一硅清洗液质量分数为1%条件下开展单独常规碱洗+酸洗、单独硅清洗液清洗、碱洗+酸洗后硅清洗液清洗、碱洗后硅清洗液清洗后酸洗等不同清洗方式组合对比试验,分析不同清洗方案时膜片脱盐率恢复情况,同时研究清洗过程中常规碱洗+酸洗与硅垢专用清洗液清洗配合应用的必要性及顺序优先性,对比试验数据如下:

表2 不同清洗方案对比试验结果

| 清洗方案 | 清洗后脱盐率(%) |

|---|---|

| 常规碱洗+酸洗 | 26.7 |

| 单独硅清洗液清洗 | 55.8 |

| 碱洗+酸洗后硅清洗液清洗 | 75.2 |

| 碱洗后硅清洗液清洗后酸洗 | 69.3 |

由表2可知,传统碱洗+酸洗清洗方式对膜片清洗效果较差,清洗后膜片脱盐率为26.7%,较清洗前仅提升4.9%,符合液碱、柠檬酸等常规药剂无法与硅垢发生活泼反应的相关结论。直接采用单独硅清洗液清洗膜片后脱盐率为55.8%,清洗效果虽优于酸碱常规清洗,但提升程度有限。酸碱预处理后耦合硅清洗液对膜片清洗时脱盐率恢复至75.2%,清洗效果得到极大改善,这可能是由于液碱、柠檬酸将污染物上层少量有机污染物及铁铝氧化物去除后下层硅垢得到充分暴露,有利于硅垢与硅清洗液完全反应。碱洗后硅清洗液清洗、最后酸洗时膜片脱盐率为69.3%,清洗效果不如先碱洗+酸洗后硅清洗液清洗,猜测原因为单一碱洗预处理效果一般,导致后续清洗液与硅垢反应不够充分。试验结果表明,对该硅污染类型膜元件最佳清洗方案应为先碱洗+酸洗处理,后使用专用清洗液清洗。

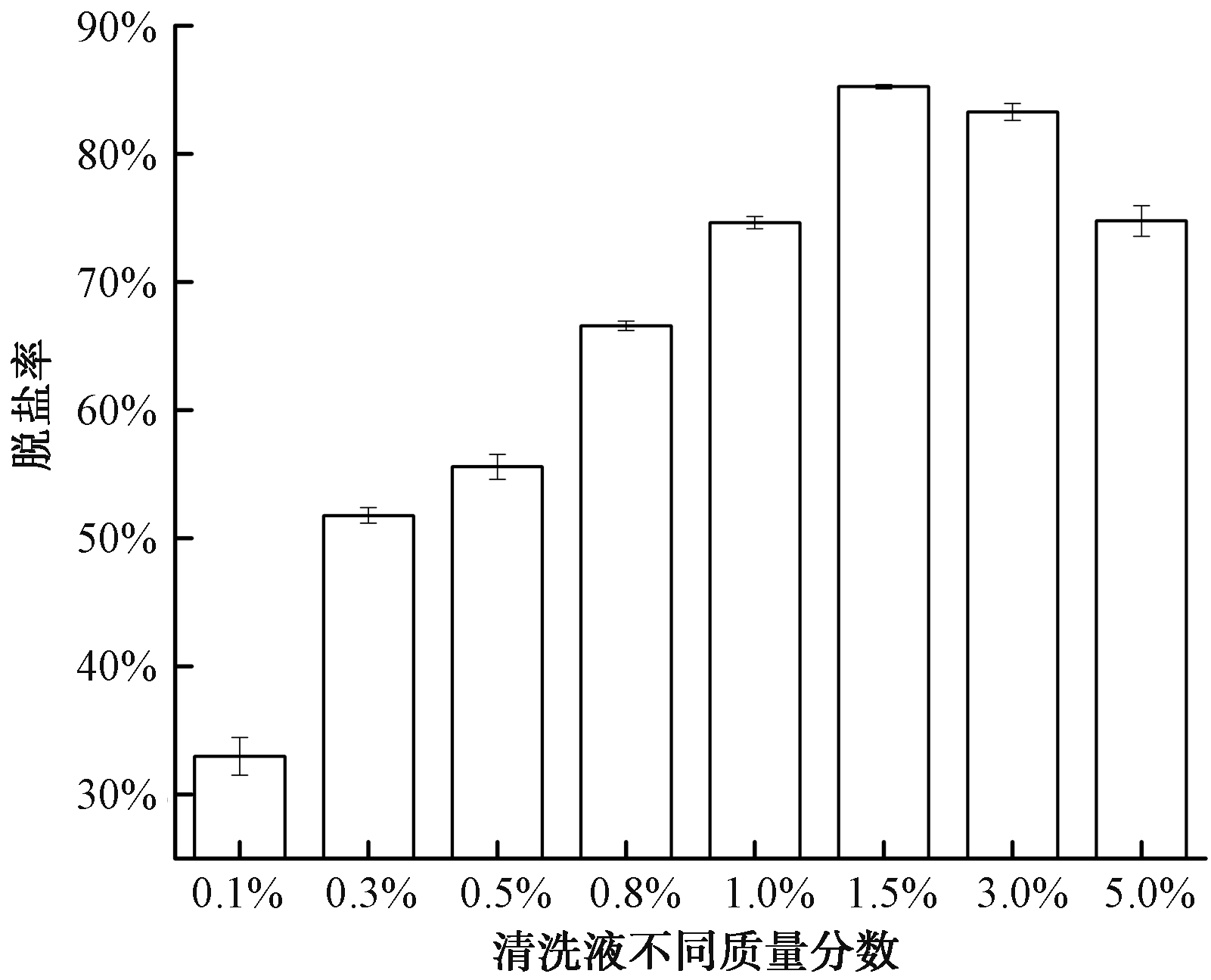

为实现对硅污染类型膜元件的彻底清洗,本试验确定首先采用NaOH+0.05%EDTA-4Na碱洗、柠檬酸酸洗,对膜片上有机物类、金属氧化物污染进行去除,然后加入该清洗液将硅垢完全去除的清洗方案。分别配制不同浓度梯度清洗液按清洗方案开展膜片清洗试验,比较清洗后膜片脱盐率恢复情况,确定硅清洗液最优投加浓度。试验结果表明,膜片脱盐率随清洗液浓度增大逐步提升,这是由于此时清洗液中有效成分含量增加,有利于除硅反应的进行。当清洗液质量分数为1.5%时清洗效果最好,膜片经该浓度清洗液清洗后脱盐率为85.4%,脱盐性能得到显著恢复。继续增大清洗液浓度,清洗效果反而下降,这说明过高的药剂浓度对反应起抑制作用,另外也可能对膜性能产生不可逆的损伤,因此确定该清洗液最优投加质量分数为1.5%。

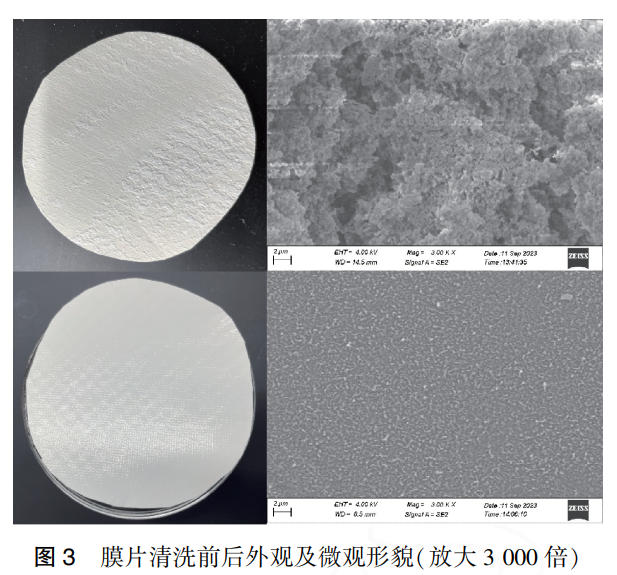

该清洗方案处理后膜片外观形态及微观形貌恢复情况与脱盐性能表现一致。清洗前膜片表面沉积大量硅垢,膜面已完全被层层叠叠致密的污染物覆盖。清洗后膜片外观干净光洁,且明显变软;恢复程度接近新膜水平,这也是膜片清洗后脱盐性能得到显著提升的根本原因。

2.3 硅清洗液工业试用

实验室研究工作完成后联合装置现场开展卷式反渗透膜清洗试验,验证该清洗方案实际清洗效果,具体方案为首先NaOH+0.05%EDTA-4Na碱洗,pH值控制为11.5左右反应4h;然后柠檬酸酸洗,pH值控制为2左右反应4h;最后1.5%硅清洗液反应8h。随机选取8支污堵膜元件依托离线清洗设备开展卷式膜清洗试验,测试时控制进水电导率为2200μS/cm,pH值为8左右,操作压力为1.55 MPa,试验结果如下:

表3 卷式反渗透膜清洗试验结果

| 膜元件编号 | 清洗前脱盐率(%) | 清洗后脱盐率(%) | 清洗后通量变化(L/h) |

|---|---|---|---|

| 1 | 70.2 | 92.5 | -210 |

| 2 | 68.7 | 91.8 | -195 |

| 3 | 71.5 | 93.1 | -220 |

| 4 | 69.8 | 92.7 | -205 |

| 5 | 40.3 | 75.6 | -180 |

| 6 | 41.2 | 76.2 | -185 |

| 7 | 39.7 | 74.8 | -175 |

| 8 | 42.1 | 77.1 | -190 |

由表3可知,经该清洗方案清洗后,8支膜元件脱盐性能均得到明显提升。其中清洗前脱盐率为70%左右膜元件清洗后脱盐率可恢复至90%以上,清洗效果满足生产现场反渗透膜化洗相关指标要求(即清洗后膜元件脱盐率需≥90%)。另外污染程度较重、已报废待填埋处理的脱盐率仅为40%左右膜元件经清洗后脱盐率可恢复至75%左右,可在对产水水质要求较低的工段进行循环再利用,实现装置整体降本增效。

另外可看到,膜元件清洗后通量普遍降低200 L/h左右,这是因为发生污染时膜孔被硅垢堵塞,强制改变了膜材质的韧性,膜孔无法收缩,表观体现为通量增大、脱盐率降低。经本方案清洗后膜面污染物得到有效去除,膜孔恢复原状,表现为产水流量降低及脱盐率提高。

试用结果说明该清洗液及清洗方案对不同污染程度硅污染类型膜元件均体现良好的清洗效果,具备工业推广应用可行性。本研究成果完成前膜系统中硅污染类型膜元件需委托外部机构清洗,清洗费用为680元/(支·次),装置运维成本高昂,且企业无法掌握核心技术。按所需药剂种类及各自用量计算,自主制定的清洗方案清洗成本约为380元/(支·次),企业生产成本显著降低。

三 废水预处理工艺优化

膜元件发生硅垢污染后尽管可通过上述清洗方案有效恢复脱盐性能,但上游预处理单元原设计未考虑除硅工艺,导致膜系统来水中溶解性硅含量始终超标是膜组污堵的根本原因,且膜组承受酸碱的耐性有限,频繁的化学清洗对膜性能造成不可逆损害的同时还可能引发二次污染。为有效延长膜元件使用寿命、降低清洗成本、保障膜系统长周期稳定运行,需要对废水进行有效的除硅处理降低水中溶解硅含量,从源头预防硅垢产生。

3.1 装置除硬单元运行情况

基于除硬单元进水水质碱度远大于硬度,同时为降低石灰加药量,装置现场采用石灰液碱法实现对水中硬度及碱度的去除。除硬单元进出水水质指标如下,计算可知,处理后硬度去除率为86.1%,碱度去除率为75.8%,运行情况良好。此时硅去除率仅为8.8%,应为CaCO₃、Mg(OH)₂矾花絮凝成团时吸附或包裹少量硅类物质发生共沉淀去除。

表4 除硬单元进出水水质

| 参数 | 进水值 | 出水值 | 去除率(%) |

|---|---|---|---|

| 硬度(mg/L) | 420 | 58 | 86.1 |

| 碱度(mg/L) | 380 | 92 | 75.8 |

| SiO₂(mg/L) | 124 | 113 | 8.8 |

3.2 除硬时同步除硅

由于除硬单元实际运行中软化反应池pH值为11左右,选取适宜在此pH条件下使用的MgO作为除硅药剂,在原有除硬工艺基础上加入不同浓度MgO开展同步除硬除硅试验,分析除硅效果并确定药剂最佳投加量。取除硬单元进水作为试验用水,试验具体过程:取6份300mL废水置于烧杯中,首先加入450 mg/L NaOH、600 mg/L Ca(OH)₂,然后分别加入质量浓度为100、200、300、400、500、600 mg/L MgO药剂快速搅拌10 min,随后加入1mL质量分数为0.1%的聚丙烯酰胺慢速搅拌5min,反应结束后静置30min,在液面下2cm处移取适量水样过滤后测定硬度、SiO₂残留量计算硬度及硅的去除率。

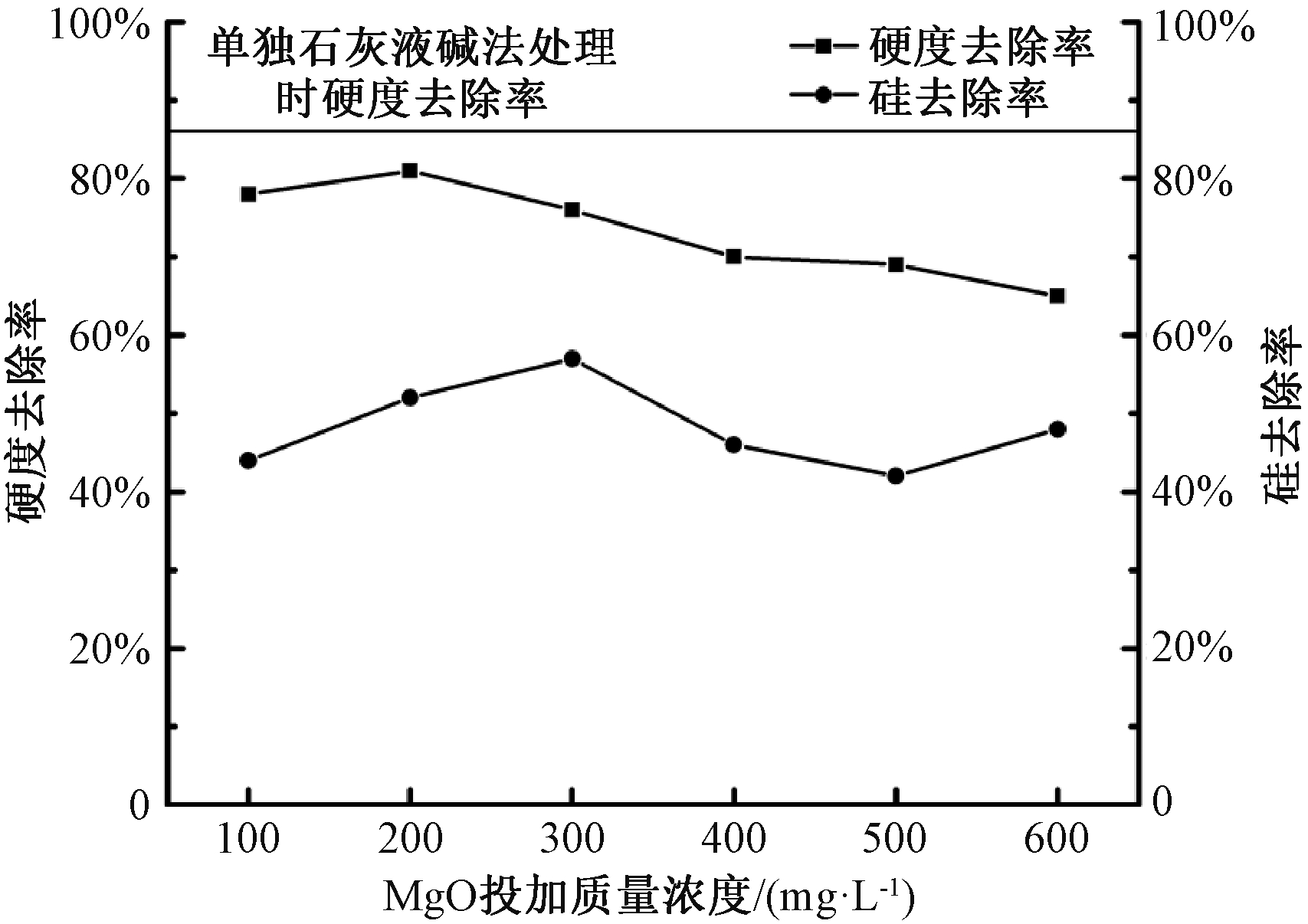

试验结果表明,随MgO投加量不断增加,硅去除率呈现先升高后降低趋势,药剂投加量为300mg/L时硅的去除率达到最高57%,此时出水中硅残留质量浓度为58mg/L,超出反渗透膜进水硅含量(以SiO₂计)需控制在20mg/L以下的指标要求,后端膜系统仍存在极大硅污染发生隐患。另一方面,加入MgO后水样硬度去除率持续降低,除硬效果不如单独石灰液碱法处理。试验结果表明,除硬除硅同步进行时不能实现废水中硅的高效去除,而且对除硬效果起抑制作用。

3.3 除硬前单独除硅

在同步除硬除硅试验未能有效降低膜进水硅含量前提下,开展分步法除硬除硅研究,验证单独除硅方法的可行性。由于除硬单元进水pH为中性,出水pH偏酸性,为避免调节水样pH工作量,降低相关药剂消耗,选取反应适宜pH值为8~9的偏铝酸钠(NaAlO₂)在除硬反应前开展除硅试验,分析NaAlO₂在该水质条件下的除硅效果。由于铝剂除硅时引入的Al³⁺有可能对后端膜元件产生结垢风险,影响膜系统正常稳定运行,因此需关注除硅出水中Al³⁺残留量。

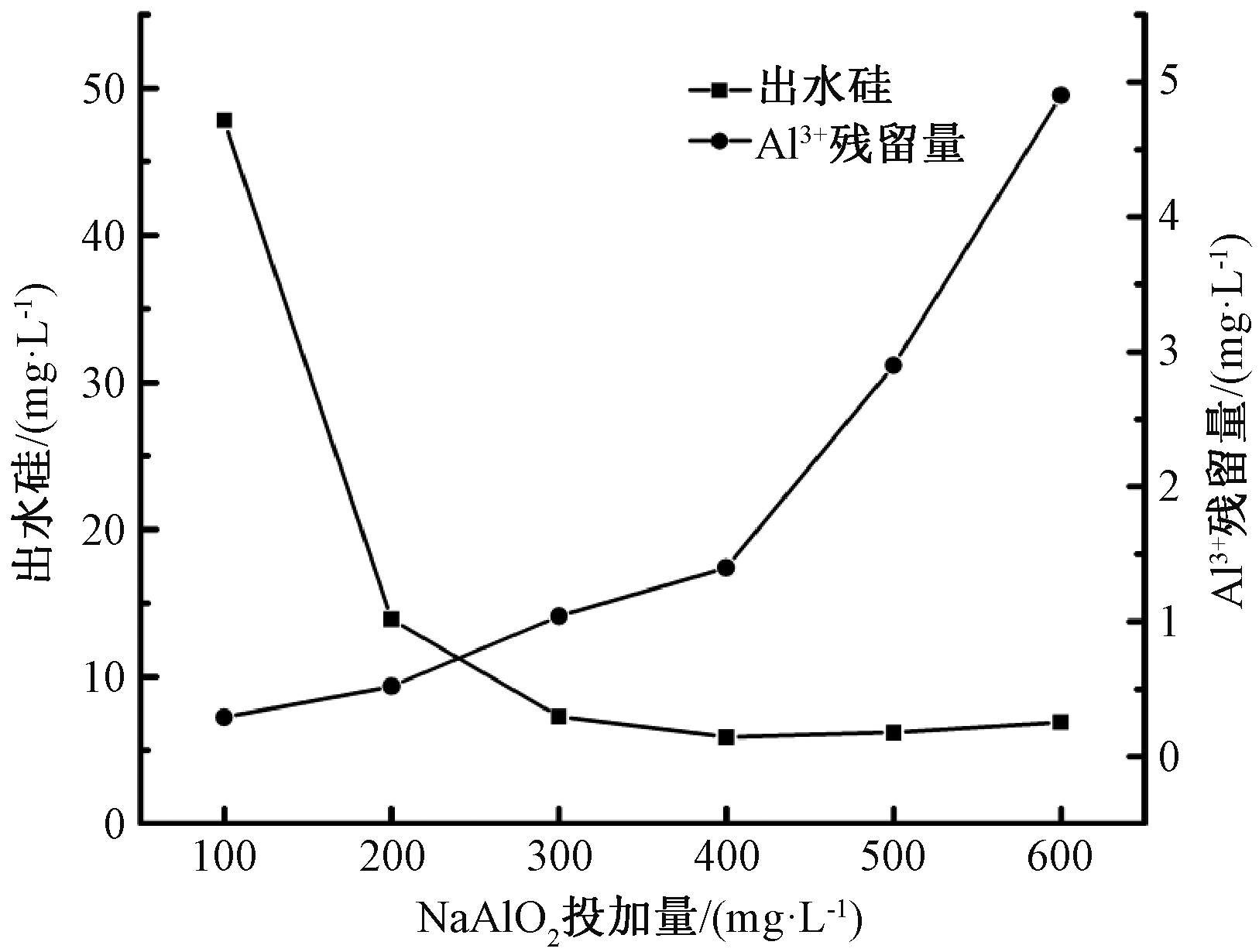

取6份300mL除硬单元进水,在不调整pH的条件下分别加入质量浓度分别为100、200、300、400、500、600mg/L的NaAlO₂,快速搅拌30min,然后加入1mL质量分数为0.1%的聚丙烯酰胺慢速搅拌5min,反应结束后静置30min,分别检测出水SiO₂和Al³⁺含量,确定NaAlO₂最佳投加量。

试验结果表明,NaAlO₂投加量为100~300mg/L时,出水硅含量逐渐降低,且当NaAlO₂投加量为200mg/L时,出水硅含量为13.9mg/L,满足膜系统进水硅含量要求;NaAlO₂投加量继续增大,出水中硅含量不再明显下降,硅去除率保持在95%左右。Al³⁺残留量随NaAlO₂投加量增大而增加,膜系统发生不溶性金属沉淀污染几率也随之增大。综合考虑硅去除效果及Al³⁺残留量,确定NaAlO₂最佳投加量为200mg/L。

四 总结

(1) 废水预处理单元未设计降硅工艺,导致反渗透进水中溶解硅含量过高是膜系统频繁发生硅垢污堵的根本原因。

(2) 实验室研究开发出一种对硅污染类型膜具备良好清洗效果且性能温和不伤害膜元件的专用清洗液,确定先常规酸碱清洗,再使用1.5%专用清洗液为最优清洗方案;该清洗方案的推广应用可行性通过卷式膜清洗试验得到了成功验证。

(3) 结合装置现场废水来水实际水质情况,考察同步及分步除硅法对水中硅去除情况,结果表明,同步除硬除硅时不仅除硅效果有限,而且对除硬反应体现一定抑制作用;单独铝剂除硅效果更好,出水硅含量可降至20mg/L以下。生产中对于已经明确的结垢污堵机理,把工作重心放在“预防”上可从根源降低污堵发生隐患,节约清洗运维成本,从而保障系统高效稳定运行。